1. ما مدى إعجاب مؤشرات أدائها؟ فتح ثلاث مزايا أساسية

باعتباره "البطل غير المرئي" في المجال الصناعي، سيراميك الألومينا تستمد قدرتها التنافسية الأساسية من بيانات الأداء التي تتفوق على المواد التقليدية مثل المعادن والبلاستيك، مع دعم عملي واضح عبر سيناريوهات مختلفة.

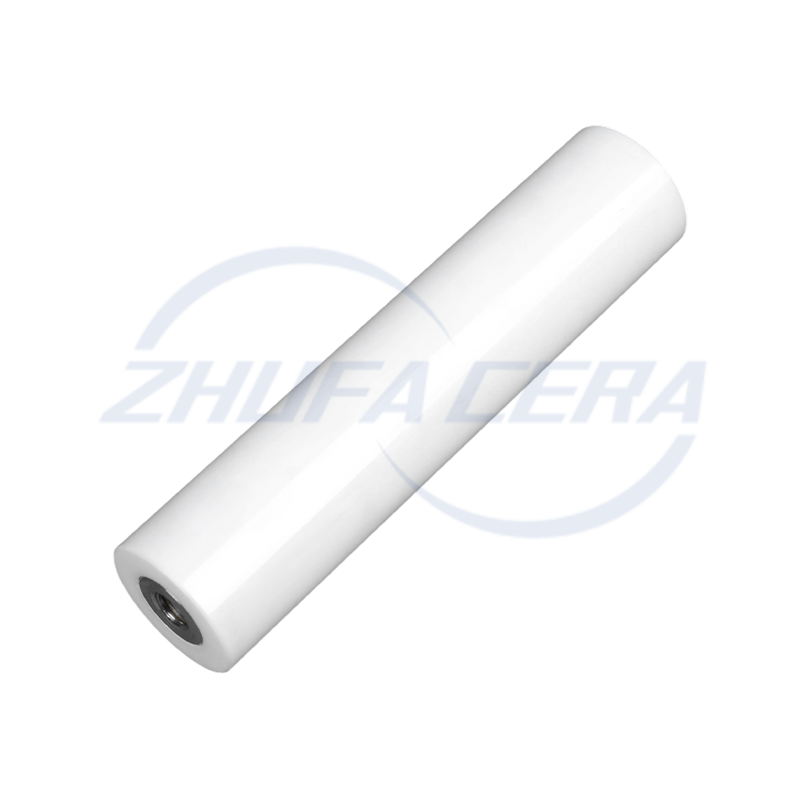

من حيث الصلابة ومقاومة التآكل، تصل صلابته على مستوى موس إلى المستوى 9، وهو المستوى الثاني بعد الماس (المستوى 10) ويتجاوز بكثير الفولاذ العادي (المستوى 5-6). بعد تلبيد البلورات النانوية، يمكن التحكم في حجم الحبوب بين 50-100 نانومتر، وتنخفض خشونة السطح إلى أقل من Ra 0.02 ميكرومتر، مما يعزز مقاومة التآكل. يوضح مشروع نقل الملاط في منجم ذهب أن استبدال الأنابيب المبطنة بالفولاذ ببطانات سيراميك الألومينا النانوية قلل من معدل التآكل إلى 1/20 من معدل التآكل في الفولاذ. حتى بعد 5 سنوات من الاستخدام المتواصل، لا تزال البطانات تعاني من تآكل أقل من 0.5 ملم، في حين تتطلب البطانات الفولاذية التقليدية الاستبدال كل 3-6 أشهر. في مصانع الأسمنت، تتمتع أكواع سيراميك الألومينا بعمر خدمة يصل إلى 8-10 سنوات - أطول بـ 6-8 مرات من الأكواع الفولاذية ذات المنغنيز العالي - مما يقلل أوقات الصيانة السنوية بمقدار 3-4 ويوفر للمؤسسات ما يقرب من مليون يوان من تكاليف الصيانة كل عام.

مقاومتها لدرجات الحرارة العالية رائعة بنفس القدر. يتمتع سيراميك الألومينا النقية بنقطة انصهار تبلغ حوالي 2050 درجة مئوية ويمكن أن يعمل بثبات عند درجة حرارة 1400 درجة مئوية لفترات طويلة. مع معامل تمدد حراري يبلغ 7.5×10⁻⁶/درجة مئوية فقط (ضمن نطاق 20-1000 درجة مئوية)، يمكن مطابقتها تمامًا مع الفولاذ الكربوني والفولاذ المقاوم للصدأ من خلال تصميم الطبقة الانتقالية، مما يمنع التشقق الناتج عن الدورات الحرارية. في نظام نقل الرماد ذو درجة الحرارة العالية 800 درجة مئوية في محطة الطاقة الحرارية، تم استبدال بطانات سبائك 1Cr18Ni9Ti ببطانات سيراميك الألومينا بنسبة 95%، مما أدى إلى إطالة عمر الخدمة من 6-8 أشهر إلى 3-4 سنوات - وهي زيادة بمقدار خمسة أضعاف. بالإضافة إلى ذلك، يقلل السطح الأملس للسيراميك من التصاق الرماد، مما يقلل من مقاومة النقل بنسبة 15% ويوفر 20% من فقدان الطاقة سنويًا.

من حيث الاستقرار الكيميائي، فإن سيراميك الألومينا عبارة عن مواد خاملة ذات مقاومة قوية للأحماض والقلويات والأملاح. أظهرت الاختبارات المعملية أن عينة السيراميك ذات النقاء بنسبة 99% والمغمورة في 30% من حمض الكبريتيك لمدة عام واحد قد فقدت من وزنها أقل من 0.01 جرام ولم يكن هناك تآكل واضح. في المقابل، فقدت عينة من الفولاذ المقاوم للصدأ 316L في نفس الظروف 0.8 جرام وأظهرت بقع صدأ واضحة. في مصانع الكيماويات، تظل بطانات سيراميك الألومينا المستخدمة في خزانات حمض الهيدروكلوريك المركز بنسبة 37% خالية من التسرب بعد 10 سنوات من الاستخدام، مما يضاعف عمر خدمة بطانات FRP التقليدية (البلاستيك المقوى بالألياف) ويزيل مخاطر السلامة المرتبطة بتقادم FRP.

ثانيا. ما هي المجالات التي لا يمكن الاستغناء عنها؟ الحقيقة حول التطبيقات في خمسة سيناريوهات

"الخصائص الشاملة" لـ سيراميك الألومينا وجعلها غير قابلة للاستبدال في المجالات الصناعية والطبية الرئيسية، وحل نقاط الضعف الحرجة بشكل فعال في هذه القطاعات.

في صناعة التعدين، وبعيدًا عن أنابيب نقل الملاط، يتم استخدام سيراميك الألومينا على نطاق واسع في بطانات الكسارات ووسائط طحن المطاحن الكروية. أدى منجم النحاس الذي استبدل الكرات الفولاذية بكرات سيراميك الألومينا مقاس 80 مم إلى تقليل استهلاك الطاقة بنسبة 25%، وذلك بفضل كثافة كرات السيراميك التي تبلغ ثلث كثافة الفولاذ فقط. أدى هذا الاستبدال أيضًا إلى القضاء على تلوث الملاط بأيونات الحديد، مما أدى إلى زيادة درجة تركيز النحاس بنسبة 2% وزيادة إنتاج النحاس السنوي بمقدار 300 طن. أدى طلاء الدفاعات في آلات التعويم بسيراميك الألومينا إلى زيادة مقاومة التآكل ثلاث مرات، مما أدى إلى إطالة عمر الخدمة من شهرين إلى 6 أشهر وتقليل وقت التوقف غير المخطط له للصيانة.

في قطاع الطاقة الكهربائية، يلعب سيراميك الألومينا دورًا حيويًا في حماية أنابيب الغلايات، وعزل المحولات، ونقل الرماد عالي الحرارة. أدت محطة توليد الطاقة الحرارية التي طبقت طلاءات سيراميك الألومينا المرشوشة بالبلازما بسمك 0.3 مم إلى الأنابيب الاقتصادية إلى خفض معدل تآكل الأنابيب بنسبة 80% ومعدل التآكل من 0.2 مم/سنة إلى 0.04 مم/سنة. أدى هذا إلى إطالة عمر خدمة الأنابيب من 3 سنوات إلى 10 سنوات، مما يوفر حوالي 500,000 يوان لكل غلاية في تكاليف الاستبدال السنوية. بالنسبة للمحطات الفرعية بقدرة 500 كيلو فولت، تتمتع العوازل الخزفية المصنوعة من الألومينا بنسبة نقاء 99.5% بقوة عزل تبلغ 20 كيلو فولت/مم ويمكنها تحمل درجات حرارة تصل إلى 300 درجة مئوية، مما يقلل من معدل رحلة البرق بنسبة 60% مقارنة بالعوازل التقليدية.

في صناعة أشباه الموصلات، يعد سيراميك الألومينا بنسبة نقاء 99.99% - مع محتوى شوائب معدنية أقل من 0.1 جزء في المليون - ضروريًا لتصنيع مراحل آلة الطباعة الحجرية. تضمن هذه السيراميك بقاء محتوى الحديد في الرقائق المعالجة أقل من 5 جزء في المليون، مما يلبي المتطلبات الصارمة لتصنيع شرائح 7 نانومتر. بالإضافة إلى ذلك، فإن رؤوس الدش في معدات النقش بأشباه الموصلات مصنوعة من سيراميك الألومينا بدقة سطح تبلغ ±0.005 مم، مما يضمن التوزيع الموحد لغاز النقش والتحكم في انحراف معدل النقش في حدود 3%، وبالتالي تحسين إنتاج الرقائق.

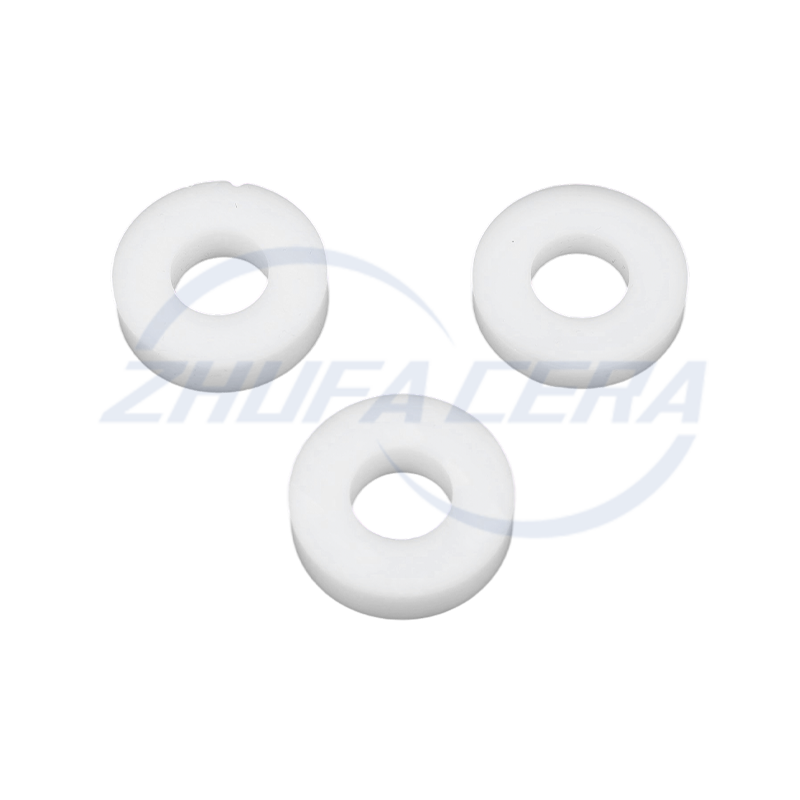

في مركبات الطاقة الجديدة، يتم استخدام صفائح موصلة للحرارة من سيراميك الألومينا بسمك 0.5 مم في أنظمة الإدارة الحرارية للبطارية. تتمتع هذه الصفائح بموصلية حرارية تبلغ 30 وات/(م·ك) ومقاومة حجم تتجاوز 10¹⁴ أوم·سم، مما يؤدي إلى تثبيت درجة حرارة حزمة البطارية بشكل فعال في حدود ±2 درجة مئوية ويمنع الهروب الحراري. تتمتع محامل سيراميك الألومينا (نقاوة 99%) بمعامل احتكاك يبلغ 0.0015 فقط - 1/3 معامل الاحتكاك الفولاذي التقليدي - وعمر خدمة يصل إلى 500000 كيلومتر (ثلاث مرات أطول من المحامل الفولاذية). يؤدي استخدام هذه المحامل إلى تقليل وزن السيارة بنسبة 40% وتقليل استهلاك الكهرباء لكل 100 كيلومتر بمقدار 1.2 كيلووات في الساعة.

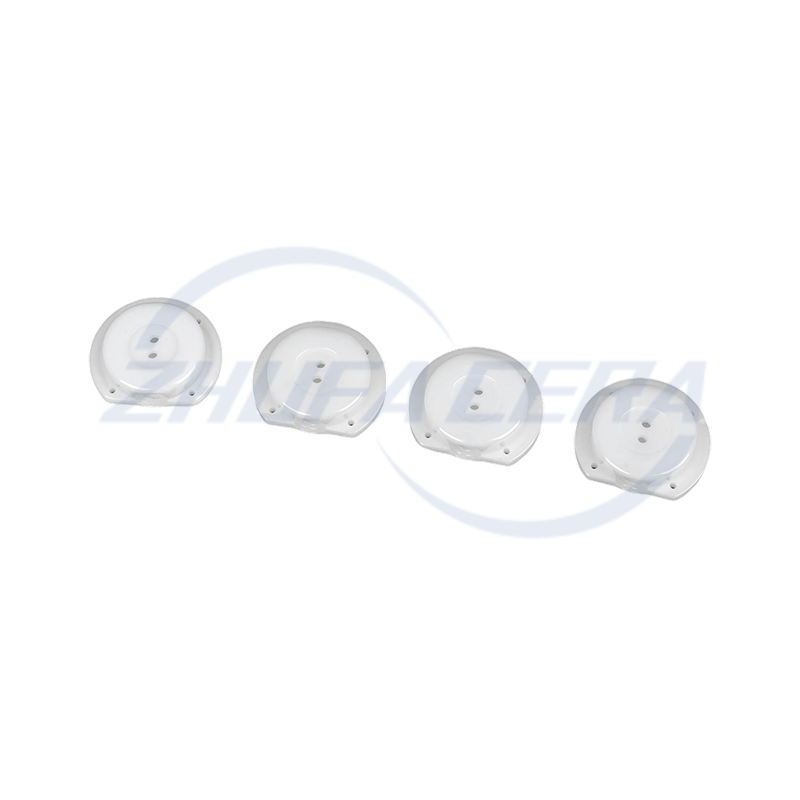

في المجال الطبي، التوافق الحيوي الممتاز لسيراميك الألومينا يجعلها مثالية للأجهزة القابلة للزرع. على سبيل المثال، تخضع رؤوس الفخذ المصنوعة من سيراميك الألومينا بقطر 28 مم لمفاصل الورك الاصطناعية لتلميع فائق الدقة، مما يؤدي إلى خشونة سطحية تبلغ Ra <0.01 ميكرومتر. يمكّن معامل الاحتكاك المنخفض هذا المرضى من تحقيق نطاق حركة يصل إلى 120 درجة بعد الجراحة. تظهر البيانات السريرية أنه بعد 5 سنوات من عملية الزرع، يحتفظ 92% من المرضى بهذه القدرة على الحركة، ويكون معدل ارتخاء الأطراف الاصطناعية 3% فقط - وهو أقل بكثير من معدل ارتخاء الأطراف الاصطناعية المعدنية التقليدية البالغ 8%. بالنسبة لزراعة الأسنان، تتم معالجة أسطح سيراميك الألومينا بالسفع الرملي والحفر الحمضي لتشكيل بنية مسامية، مما يعزز التصاق الخلايا العظمية ويحقق معدل اندماج عظمي بنسبة 95٪ في غضون 3 أشهر. كما أن لون السيراميك يتطابق بشكل وثيق مع لون الأسنان الطبيعية، مما يلبي المتطلبات الجمالية.

ثالثا. كيف يتم ترقية التكنولوجيا؟ التحول من "صالح للاستخدام" إلى "جيد الاستخدام"

ركزت التطورات الحديثة في صناعة سيراميك الألومينا على ثلاثة مجالات رئيسية: ابتكار العمليات، والترقية الذكية، وتركيب المواد - وكلها تهدف إلى تحسين الأداء، وخفض التكاليف، وتوسيع سيناريوهات التطبيق.

ابتكار العمليات: الطباعة ثلاثية الأبعاد والتلبيد في درجات الحرارة المنخفضة

تعالج تكنولوجيا الطباعة ثلاثية الأبعاد تحديات تصنيع مكونات السيراميك المعقدة الشكل. تتيح الطباعة ثلاثية الأبعاد القابلة للمعالجة ضوئيًا لقلب سيراميك الألومينا التشكيل المتكامل لقنوات التدفق المنحنية التي يصل قطرها إلى 2 مم. تعمل هذه العملية على تحسين دقة الأبعاد إلى ±0.1 مم وتقليل خشونة السطح من Ra 1.2 ميكرومتر (الصب المنزلق التقليدي) إلى Ra 0.2 ميكرومتر، مما يقلل معدل تآكل المكونات بنسبة 20%. استخدمت إحدى شركات الآلات الهندسية هذه التكنولوجيا لإنتاج قلوب الصمامات الخزفية للأنظمة الهيدروليكية، مما أدى إلى تقليل وقت التسليم من 45 يومًا (المعالجة التقليدية) إلى 25 يومًا وتقليل معدل الرفض من 8% إلى 2%.

تعمل تقنية التلبيد ذات درجة الحرارة المنخفضة - التي يتم تحقيقها عن طريق إضافة مساعدات التلبيد النانوية مثل MgO أو SiO₂ - على تقليل درجة حرارة تلبيد سيراميك الألومينا من 1800 درجة مئوية إلى 1400 درجة مئوية، مما يؤدي إلى انخفاض بنسبة 40٪ في استهلاك الطاقة. على الرغم من انخفاض درجة الحرارة، يحافظ السيراميك الملبد على كثافة تبلغ 98% وصلابة فيكرز (HV) تبلغ 1600، مقارنة بالمنتجات الملبدة ذات درجة الحرارة العالية. قامت إحدى الشركات المصنعة للسيراميك التي تتبنى هذه التكنولوجيا بتوفير 200 ألف يوان من تكاليف الكهرباء السنوية لإنتاج بطانات مقاومة للتآكل، مع تقليل انبعاثات العادم المرتبطة بالتلبيد بدرجة الحرارة العالية.

الترقية الذكية: تكامل أجهزة الاستشعار والصيانة المعتمدة على الذكاء الاصطناعي

تتيح مكونات سيراميك الألومينا الذكية المدمجة مع أجهزة الاستشعار مراقبة ظروف التشغيل في الوقت الفعلي. على سبيل المثال، يمكن للبطانات الخزفية المزودة بمستشعرات ضغط مدمجة بسمك 0.5 مم نقل البيانات حول توزيع الضغط السطحي وحالة التآكل إلى نظام التحكم المركزي بدقة تزيد عن 90%. قام منجم للفحم بتطبيق هذه البطانات الذكية على ناقلات الكاشطة الخاصة به، مما أدى إلى التحول من دورة صيانة ثابتة مدتها 3 أشهر إلى دورة ديناميكية مدتها 6-12 شهرًا بناءً على بيانات التآكل الفعلي. أدى هذا التعديل إلى خفض تكاليف الصيانة بنسبة 30% وتقليل فترات التوقف غير المخطط لها. بالإضافة إلى ذلك، تقوم خوارزميات الذكاء الاصطناعي بتحليل بيانات التآكل التاريخية لتحسين المعلمات مثل معدل تدفق المواد وسرعة النقل، مما يزيد من عمر خدمة مكونات السيراميك بنسبة 15%.

مضاعفة المواد: تعزيز الوظائف

يؤدي دمج سيراميك الألومينا مع مواد نانوية أخرى إلى توسيع نطاقها الوظيفي. تؤدي إضافة 5% من الجرافين إلى سيراميك الألومينا (عن طريق التلبيد بالضغط الساخن) إلى زيادة التوصيل الحراري من 30 وات/(م·ك) إلى 85 وات/(م·ك) مع الحفاظ على أداء عزل ممتاز (مقاومة الحجم > 10¹³ أوم·سم). يتم الآن استخدام هذا السيراميك المركب كركيزة لتبديد الحرارة لرقائق LED، مما يحسن كفاءة تبديد الحرارة بنسبة 40% ويطيل عمر خدمة LED بمقدار 20000 ساعة.

ابتكار آخر هو MXene (Ti₃C₂Tₓ) - سيراميك الألومينا المركب، والذي يحقق فعالية تدريع كهرومغناطيسي تبلغ 35 ديسيبل في نطاق التردد 1-18 جيجا هرتز ويمكنه تحمل درجات حرارة تصل إلى 500 درجة مئوية. يتم استخدام هذه المركبات في دروع إشارة المحطة الأساسية 5G، مما يمنع التداخل الخارجي بشكل فعال ويضمن نقل إشارة مستقر - مما يقلل معدل خطأ بت الإشارة من 10⁻⁶ إلى 10⁻⁹.

رابعا. هل هناك مهارات للاختيار والاستخدام؟ تحقق من هذه النقاط لتجنب المخاطر

يعد الاختيار العلمي والاستخدام السليم لسيراميك الألومينا أمرًا بالغ الأهمية لزيادة قيمته وتجنب الأخطاء الشائعة التي تؤدي إلى الفشل المبكر أو التكاليف غير الضرورية.

1. مطابقة النقاء بناءً على سيناريوهات التطبيق

يؤثر نقاء سيراميك الألومينا بشكل مباشر على أدائه وتكلفته، لذلك يجب اختياره بناءً على الاحتياجات المحددة:

تتطلب المجالات المتطورة مثل أشباه الموصلات والإلكترونيات الدقيقة سيراميكًا بدرجة نقاء تزيد عن 99% (يفضل 99.99% لمكونات أشباه الموصلات) لضمان انخفاض محتوى الشوائب والعزل العالي.

عادةً ما تستخدم سيناريوهات التآكل الصناعي (على سبيل المثال، أنابيب ملاط التعدين، ونقل رماد محطة توليد الطاقة) سيراميكًا نقيًا بنسبة 95٪. توفر هذه المنتجات صلابة كافية ومقاومة للتآكل بينما تكلف فقط 1/10 من 99.99% من السيراميك النقي.

بالنسبة لبيئات التآكل القوية (على سبيل المثال، خزانات الأحماض المركزة في المصانع الكيماوية)، يوصى باستخدام السيراميك بدرجة نقاء تزيد عن 99٪، حيث أن النقاء العالي يقلل من المسامية ويحسن مقاومة التآكل.

يمكن لبيئات التآكل الضعيفة (على سبيل المثال، خطوط أنابيب معالجة المياه المحايدة) استخدام سيراميك نقاء بنسبة 90٪ لتحقيق التوازن بين الأداء والتكلفة.

2. تحديد العملية لتحقيق الأداء الأمثل

يساعد فهم عمليات تصنيع السيراميك في تحديد المنتجات المناسبة لسيناريوهات محددة:

يعتبر السيراميك المطبوع ثلاثي الأبعاد مثاليًا للأشكال المعقدة (مثل قنوات التدفق المخصصة) ولا يحتوي على خطوط فاصلة، مما يضمن سلامة هيكلية أفضل.

يعد السيراميك الملبد ذو درجة الحرارة المنخفضة فعالاً من حيث التكلفة بالنسبة للسيناريوهات غير المتطرفة (على سبيل المثال، بطانات التآكل العادية) ويقدم أسعارًا أقل بنسبة 15-20٪ من البدائل الملبدة ذات درجة الحرارة المرتفعة.

يجب أن تتماشى المعالجة السطحية مع احتياجات التطبيق: الأسطح المصقولة (Ra <0.05 ميكرومتر) مناسبة لنقل السوائل لتقليل المقاومة؛ تزيد الأسطح المسفوعة بالرمل من الاحتكاك وتعتبر مثالية للتركيبات المضادة للانزلاق (مثل الأرضيات المقاومة للتآكل).

3. معايير التثبيت لضمان المتانة

يعد التثبيت غير الصحيح سببًا رئيسيًا لفشل السيراميك المبكر. اتبع هذه الإرشادات:

بالنسبة لبطانات السيراميك: قم بطحن سطح الركيزة إلى مستوى مسطح <0.5 مم/م، وإزالة الصدأ (باستخدام ورق الصنفرة) والزيت (باستخدام مزيل الشحوم) لضمان التصاق جيد. استخدم مواد لاصقة ذات درجة حرارة عالية (≥200 درجة مئوية) لسيناريوهات الحرارة العالية (مثل الأفران) والمواد اللاصقة المقاومة للأحماض في البيئات المسببة للتآكل. ضع المادة اللاصقة في طبقة بسمك 0.1-0.2 مم (سميكة جدًا تسبب التشقق، ورقيقة جدًا تقلل من قوة الترابط) وعالجها عند درجة حرارة 80 درجة مئوية لمدة 24 ساعة.

بالنسبة لأنابيب السيراميك: استخدم أختام السيراميك أو حشوات الجرافيت المرنة عند المفاصل لمنع التسرب. تدعم المجموعة كل ≥3 م لتجنب ثني الأنابيب تحت ثقلها. بعد التثبيت، قم بإجراء اختبار الضغط بمعدل 1.2 مرة من ضغط العمل لضمان عدم وجود تسرب.

4. ممارسات التخزين والصيانة

التخزين والصيانة المناسبة يطيل عمر خدمة السيراميك:

التخزين: احتفظ بالسيراميك في بيئة جافة (الرطوبة النسبية أقل من 60%) وباردة (درجة الحرارة أقل من 50 درجة مئوية) لمنع شيخوخة المادة اللاصقة (للمكونات سابقة الربط) أو امتصاص الرطوبة الذي يؤثر على الأداء.

الفحص المنتظم: قم بإجراء عمليات فحص أسبوعية لسيناريوهات التآكل العالي (مثل التعدين والطاقة) للتحقق من التآكل أو الشقوق أو الارتخاء. بالنسبة لسيناريوهات الدقة (على سبيل المثال، أشباه الموصلات والطبية)، يمكن لعمليات التفتيش الشهرية باستخدام معدات الاختبار بالموجات فوق الصوتية اكتشاف العيوب الداخلية مبكرًا.

التنظيف: استخدم الماء عالي الضغط (0.8-1 ميجاباسكال) لتنظيف الطين أو الرماد المتراكم على الأسطح الخزفية في البيئات الصناعية. بالنسبة للسيراميك الإلكتروني أو الطبي، استخدم قطعة قماش جافة وخالية من الوبر لتجنب خدش السطح أو تلويثه - لا تستخدم أبدًا المنظفات المسببة للتآكل (مثل الأحماض القوية) التي تلحق الضرر بالسيراميك.

توقيت الاستبدال: استبدل البطانات المقاومة للتآكل عندما ينخفض سمكها بنسبة 10% (لمنع تلف الركيزة) والمكونات الدقيقة (مثل حاملات أشباه الموصلات) عند أول علامة للشقوق (حتى البسيطة منها) لتجنب أخطاء الأداء.

5. إعادة التدوير من أجل الاستدامة

اختر سيراميك الألومينا ذو التصميمات المعيارية (على سبيل المثال، البطانات القابلة للفصل، ومركبات السيراميك المعدنية القابلة للفصل) لتسهيل إعادة التدوير:

يمكن سحق مكونات السيراميك وإعادة استخدامها كمواد خام للسيراميك منخفض النقاء (على سبيل المثال، بطانات التآكل بنسبة نقاء 90٪).

يمكن فصل الأجزاء المعدنية (مثل حوامل التثبيت) وإعادة تدويرها لاستعادة المعادن.

اتصل بمصنعي السيراميك أو مؤسسات إعادة التدوير المتخصصة للتخلص منها بشكل سليم، حيث أن المعالجة غير السليمة (مثل دفن النفايات) تهدر موارد النفايات وقد تسبب ضررًا بيئيًا.

V. ماذا تفعل عند حدوث أعطال أثناء الاستخدام؟ حلول طارئة للمشاكل الشائعة

حتى مع الاختيار والتركيب المناسبين، قد تحدث أعطال غير متوقعة (على سبيل المثال، التآكل، والشقوق، والانفصال). يمكن أن يؤدي علاج الطوارئ الصحيح وفي الوقت المناسب إلى تقليل وقت التوقف عن العمل وإطالة عمر الخدمة المؤقت.

1. التآكل المحلي المفرط

أولاً، حدد سبب التآكل المتسارع واتخذ الإجراء المستهدف:

إذا كان السبب هو جزيئات المواد كبيرة الحجم (على سبيل المثال، رمل الكوارتز> 5 مم في ملاط التعدين)، قم بتركيب حشوات مؤقتة من مادة البولي يوريثين (بسمك 5-10 مم) في المنطقة البالية لحماية السيراميك. في نفس الوقت، استبدل الشاشات البالية في نظام معالجة المواد لمنع دخول الجزيئات الكبيرة إلى خط الأنابيب.

إذا كان ذلك بسبب معدل التدفق الزائد (على سبيل المثال، > 3 م/ث في أنابيب نقل الرماد)، قم بضبط صمام التحكم لتقليل معدل التدفق إلى 2-2.5 م/ث. بالنسبة للمرفقين الذين يعانون من اهتراء شديد، استخدم طريقة إصلاح "رقعة السيراميك سريعة الجفاف". قم بتوصيل الرقعة بمادة لاصقة سريعة الجفاف ذات درجة حرارة عالية (وقت المعالجة ≥2 ساعة) لإعادة توجيه التدفق وتقليل التأثير المباشر. يمكن أن يحافظ هذا الإصلاح على التشغيل العادي لمدة تتراوح بين شهر وشهرين، مما يتيح وقتًا للاستبدال الكامل.

2. تشققات السيراميك

تعتمد معالجة الكراك على مدى شدته لتجنب المزيد من الضرر:

الشقوق الصغيرة (الطول <50 مم، العرض <0.2 مم): قم بطحن الشقوق في أخدود على شكل حرف V (عمق 2-3 مم) لإزالة نقاط الضغط. نظف الأخدود بالأسيتون، ثم املأه بعامل إصلاح قائم على الألومينا (مقاومة للحرارة ≥1200 درجة مئوية لسيناريوهات الحرارة العالية). بعد المعالجة، قم بتلميع السطح لاستعادة الاستواء وإجراء اختبار التسرب (على سبيل المثال، تطبيق محلول كشف التسرب للتحقق من وجود فقاعات). يمكن لهذا الإصلاح إطالة عمر الخدمة بمقدار 3-6 أشهر.

الشقوق الشديدة (الطول أكبر من 100 مم أو اختراق المكون): قم بإيقاف تشغيل الجهاز على الفور لمنع تسرب المواد أو كسر المكون. قبل استبدال السيراميك، قم بإعداد تجاوز مؤقت (على سبيل المثال، خرطوم مرن لنقل السوائل) لتقليل انقطاع الإنتاج.

3. انفصال الخطوط الملاحية المنتظمة

غالبًا ما يحدث انفصال البطانة بسبب تقادم المادة اللاصقة أو تشوه الركيزة. تناولها على النحو التالي:

قم بتنظيف المادة اللاصقة المتبقية والحطام من منطقة الانفصال باستخدام مكشطة وأسيتون. إذا كان سطح الركيزة مسطحًا، فأعد وضع مادة لاصقة عالية القوة (قوة الترابط ≥15 ميجا باسكال) واضغط على البطانة الجديدة بوزن (ضغط 0.5-1 ميجا باسكال) لمدة 24 ساعة لضمان المعالجة الكاملة.

إذا كانت الركيزة مشوهة (على سبيل المثال، لوحة فولاذية منبعجة)، قم أولاً بإعادة تشكيلها باستخدام رافعة هيدروليكية لاستعادة الاستواء (الخطأ ≥0.5 مم) قبل إعادة ربط البطانة.

بالنسبة لسيناريوهات الاهتزازات العالية (على سبيل المثال، مطاحن الكرة)، قم بتثبيت شرائط الضغط المعدنية على طول حواف البطانة وقم بتثبيتها بمسامير لتقليل الانفصال الناتج عن الاهتزاز.

سادسا. هل تكلفة الاستثمار تستحق العناء؟ طرق حساب الفوائد لسيناريوهات مختلفة

في حين أن تكاليف سيراميك الألومينا أعلى من المواد التقليدية، إلا أن عمر الخدمة الطويل ومتطلبات الصيانة المنخفضة تؤدي إلى توفير كبير في التكاليف على المدى الطويل. إن استخدام "طريقة تكلفة دورة الحياة الكاملة" - التي تأخذ في الاعتبار الاستثمار الأولي، وعمر الخدمة، وتكاليف الصيانة، والخسائر الخفية - يكشف عن قيمتها الحقيقية، كما هو موضح في الجدول أدناه:

الجدول 3: مقارنة التكلفة والعائد (دورة مدتها 5 سنوات)

| طلب | مادة | التكلفة الأولية (لكل وحدة) | تكلفة الصيانة السنوية | إجمالي التكلفة لمدة 5 سنوات | مكاسب الإنتاج/الخدمة لمدة 5 سنوات | صافي المنفعة (نسبية) |

| أنبوب الملاط الخاص بالمناجم (1 م) | مبطنة بالفولاذ | 800 يوان صيني | 4,000 يوان صيني (2-4 بدائل) | 23,200 يوان صيني | نقل الملاط الأساسي؛ خطر التلوث بالحديد | منخفض (-17,700 يوان صيني) |

|

| مبطنة بالسيراميك | 3000 يوان صيني | 500 يوان صيني (عمليات التفتيش الروتينية) | 5,500 يوان صيني | نقل مستقر لا تلوث. عدد أقل من عمليات الإغلاق | عالية (17,700 يوان صيني) |

| محمل تلقائي (مجموعة واحدة) | فُولاَذ | 200 يوان صيني | 300 يوان صيني (3 عمالة بديلة) | 1,500 يوان صيني | خدمة 150.000 كم؛ التوقف المتكرر للاستبدال | منخفض (-700 يوان صيني) |

|

| سيراميك الألومينا | 800 يوان صيني | 0 يوان صيني (لا حاجة لاستبدال) | 800 يوان صيني | خدمة 500.000 كم؛ معدل فشل منخفض | عالية (700 يوان صيني) |

| مفصل الورك الطبي | الأطراف الاصطناعية المعدنية | 30,000 يوان صيني | 7,500 يوان صيني (15% احتمالية المراجعة) | 37,500 يوان صيني | استخدام 10-15 سنة؛ معدل تخفيف 8%؛ ألم المراجعة المحتمل | متوسطة (-14,000 يوان صيني) |

|

| الأطراف الصناعية الخزفية | 50,000 يوان صيني | 1,500 يوان صيني (3% Revision Probability) | 51,500 يوان صيني | استخدام 20-25 سنة؛ معدل تخفيف 3%؛ الحد الأدنى من الحاجة للمراجعة | عالية (14,000 يوان صيني على المدى الطويل) |

الاعتبارات الرئيسية لحساب التكلفة:

التعديلات الإقليمية: تختلف تكاليف العمالة (مثل أجور عمال الصيانة) وأسعار المواد الخام حسب المنطقة. على سبيل المثال، في المناطق التي ترتفع فيها تكلفة العمالة، ستكون تكلفة استبدال الأنابيب المبطنة بالفولاذ (والتي تتطلب عمليات إغلاق متكررة وعمالة) أعلى، مما يجعل الأنابيب المبطنة بالسيراميك أكثر فعالية من حيث التكلفة.

التكاليف المخفية: غالبًا ما يتم التغاضي عنها ولكنها حاسمة. في صناعة أشباه الموصلات، يمكن أن تكلف رقاقة واحدة يتم خردةها بسبب التلوث المعدني من مكونات منخفضة الجودة آلاف الدولارات - حيث يؤدي محتوى الشوائب المنخفض في سيراميك الألومينا إلى القضاء على هذا الخطر. في البيئات الطبية، لا تكلف جراحة مراجعة مفصل الورك أكثر فحسب، بل تقلل أيضًا من نوعية حياة المريض، وهي "تكلفة اجتماعية" تقللها الأطراف الاصطناعية الخزفية.

توفير الطاقة: في مركبات الطاقة الجديدة، يعمل معامل الاحتكاك المنخفض للمحامل الخزفية على تقليل استهلاك الكهرباء، وهو ما يترجم إلى توفير طويل الأجل لمشغلي الأساطيل أو المستخدمين الأفراد (خاصة مع ارتفاع أسعار الطاقة).

ومن خلال التركيز على دورة الحياة الكاملة بدلاً من التكلفة الأولية فقط، يصبح من الواضح أن سيراميك الألومينا يقدم قيمة فائقة في معظم السيناريوهات ذات الطلب المرتفع.

سابعا. كيفية الاختيار لسيناريوهات مختلفة؟ دليل الاختيار المستهدف

يتطلب اختيار منتج سيراميك الألومينا المناسب مواءمة خصائصه مع المتطلبات المحددة للتطبيق. يلخص الجدول التالي المعلمات الرئيسية للسيناريوهات الشائعة، ويتم توفير إرشادات إضافية للحالات الخاصة أدناه.

الجدول 2: معلمات التحديد المستندة إلى السيناريو لسيراميك الألومينا

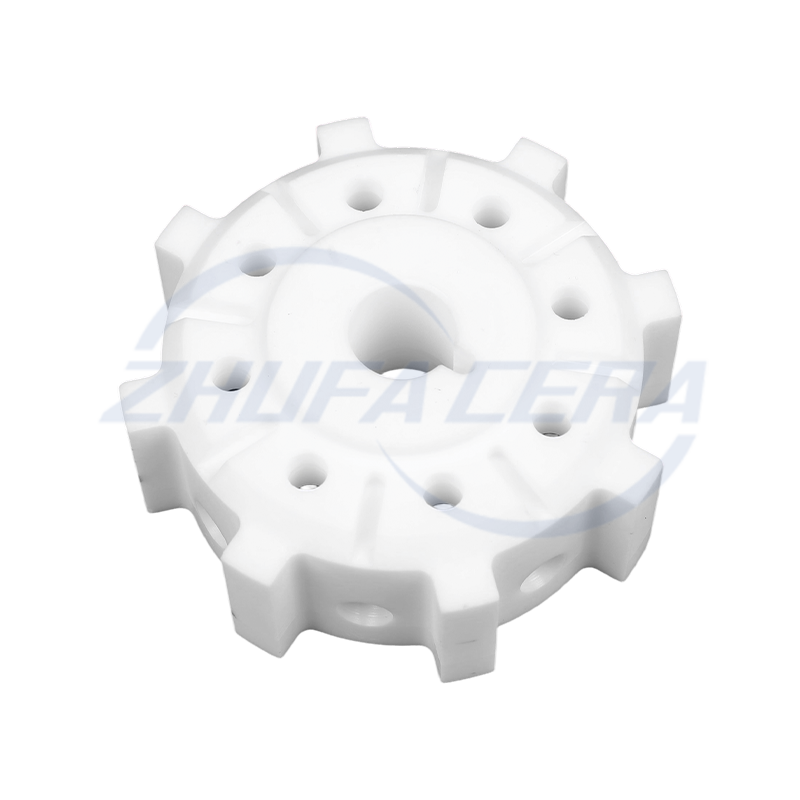

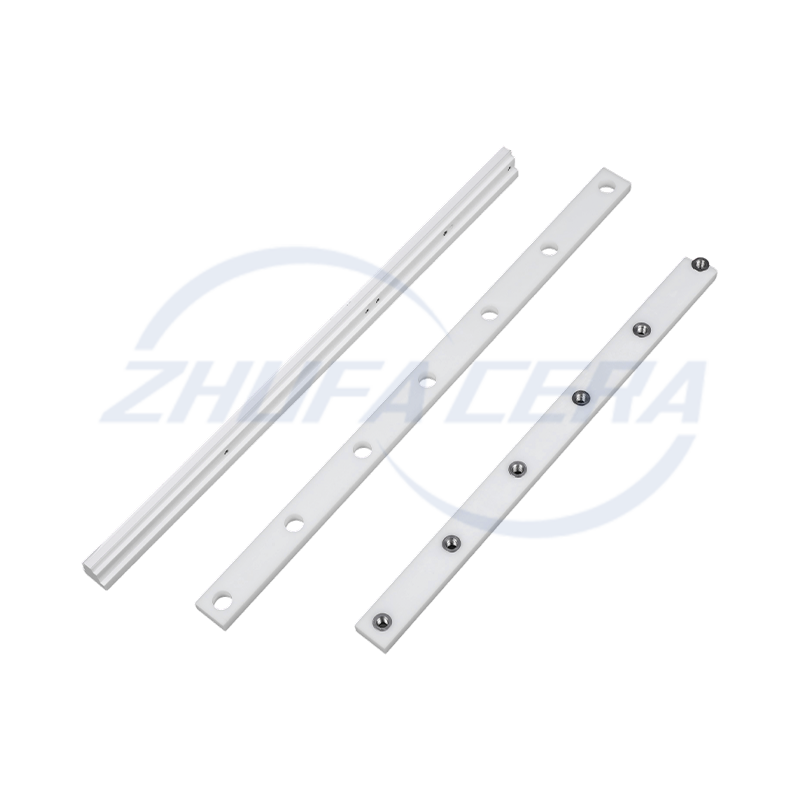

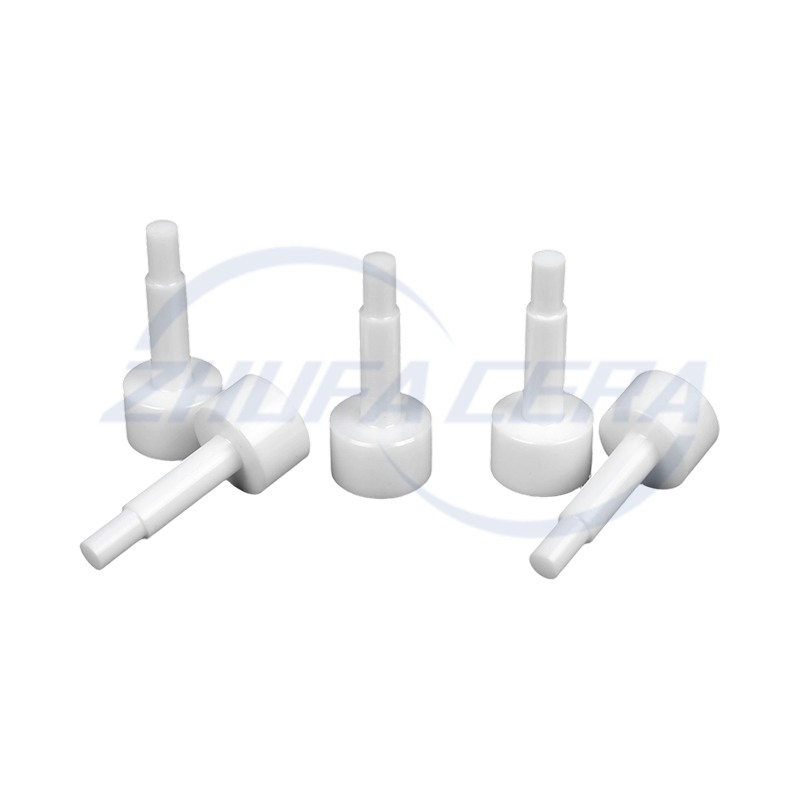

| طلب Scenario | النقاء المطلوب (%) | المعالجة السطحية | التسامح الأبعاد | التركيز على الأداء الرئيسي | الهيكل الموصى به |

| أنابيب الطين الألغام | 92-95 | السفع الرملي | ± 0.5 ملم | مقاومة التآكل؛ مقاومة التأثير | ألواح البطانة المنحنية (لتناسب الجدران الداخلية للأنابيب) |

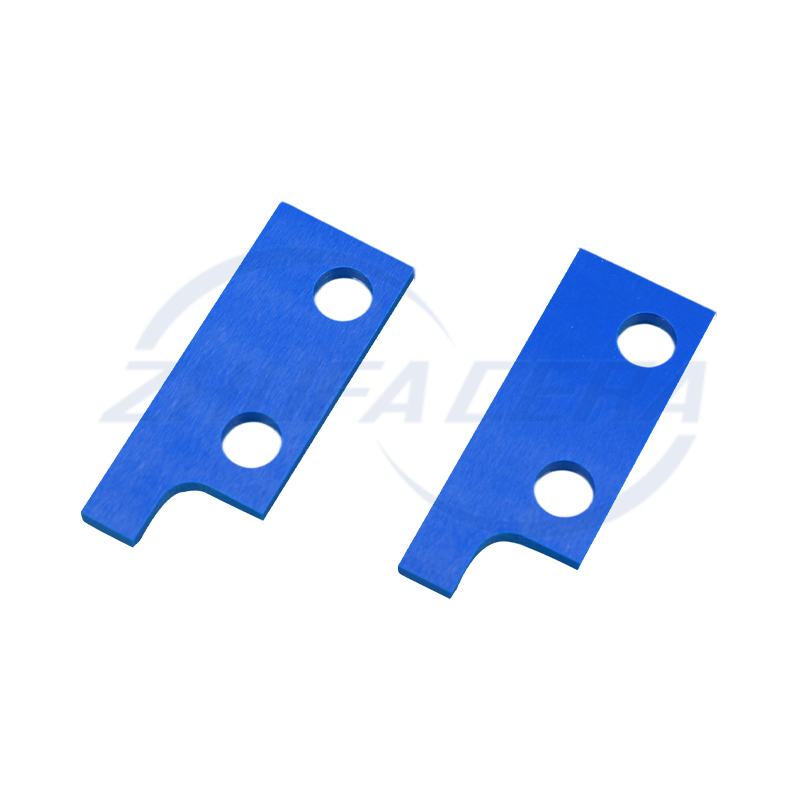

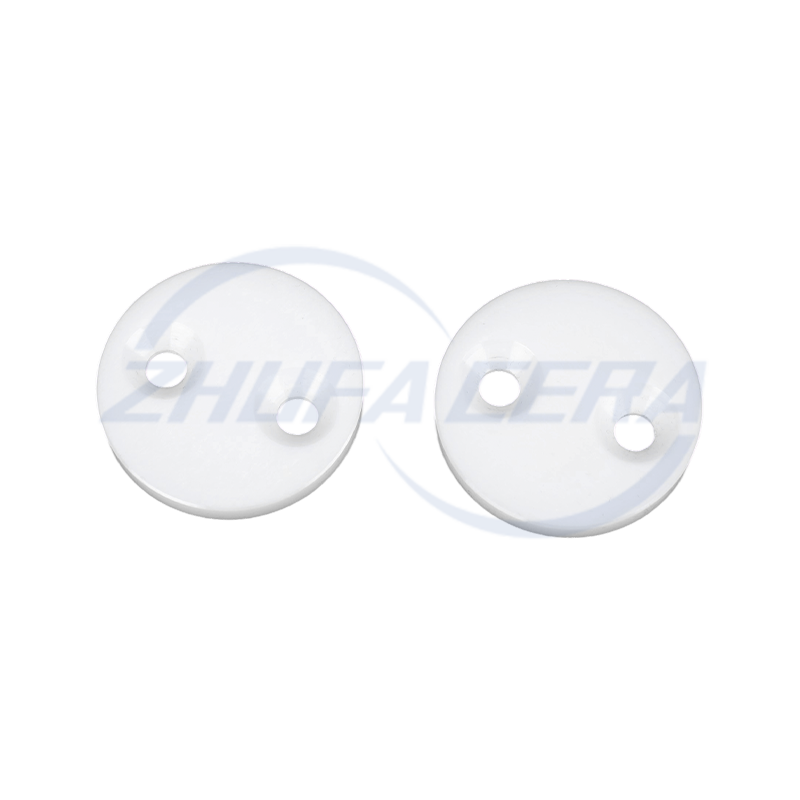

| ناقلات أشباه الموصلات | 99.99 | تلميع دقيق (Ra <0.02 ميكرومتر) | ± 0.01 ملم | شوائب منخفضة. العزل التسطيح | ألواح مسطحة رفيعة مزودة بفتحات تثبيت مثقوبة مسبقًا |

| مفصل الورك الطبيs | 99.5 | تلميع فائق الدقة (Ra <0.01 ميكرومتر) | ± 0.005 ملم | التوافق الحيوي؛ احتكاك منخفض مقاومة التآكل | رؤوس الفخذ الكروية؛ أكواب الحق |

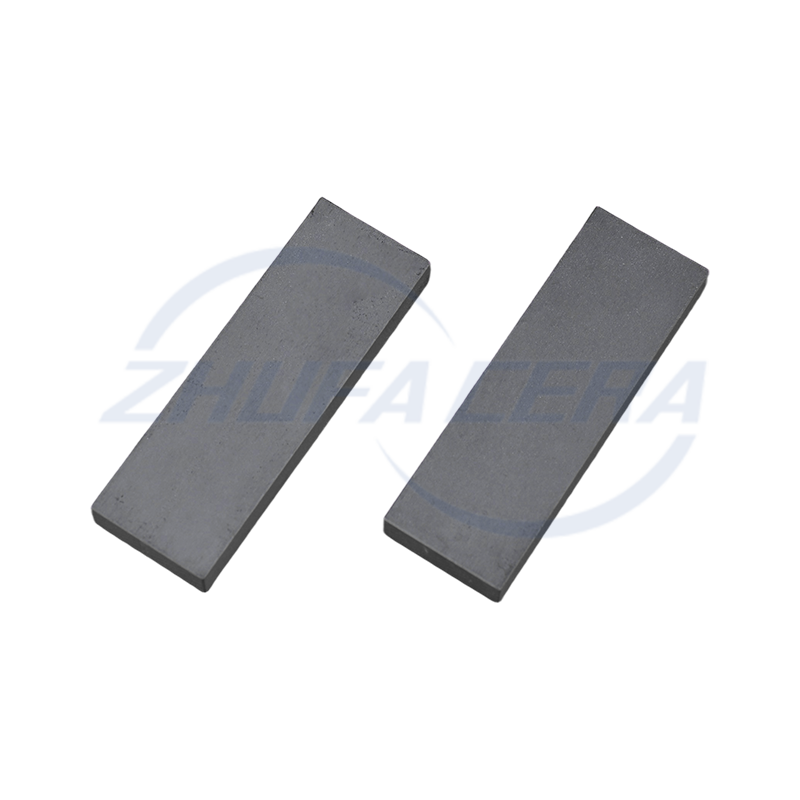

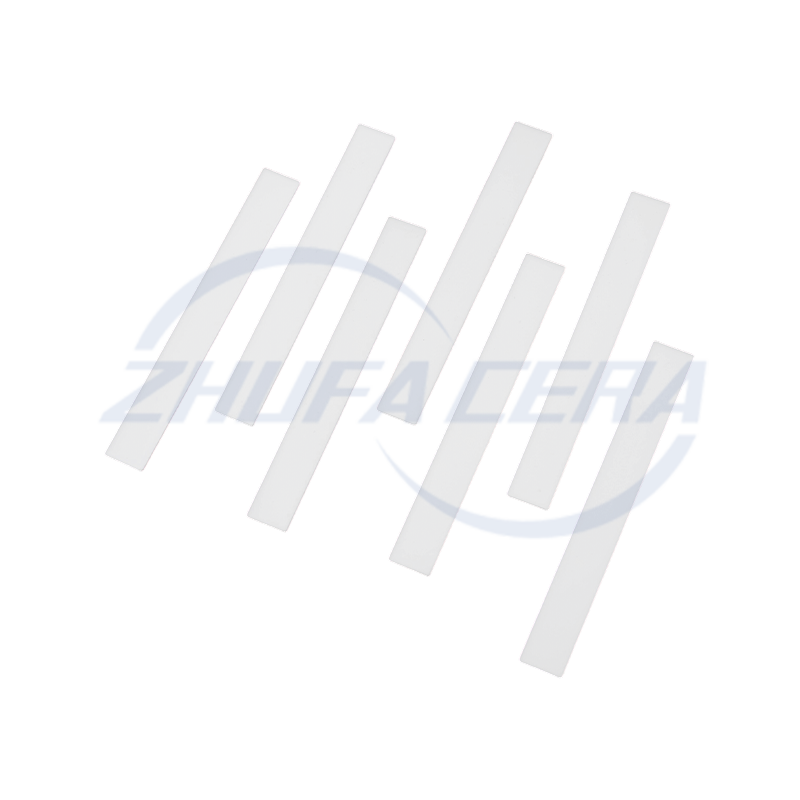

| بطانات الفرن ذات درجة الحرارة العالية | 95-97 | طلاء الختم (لملء المسام) | ±1 ملم | مقاومة الصدمات الحرارية؛ استقرار درجات الحرارة العالية | كتل مستطيلة (تصميم متشابك لسهولة التركيب) |

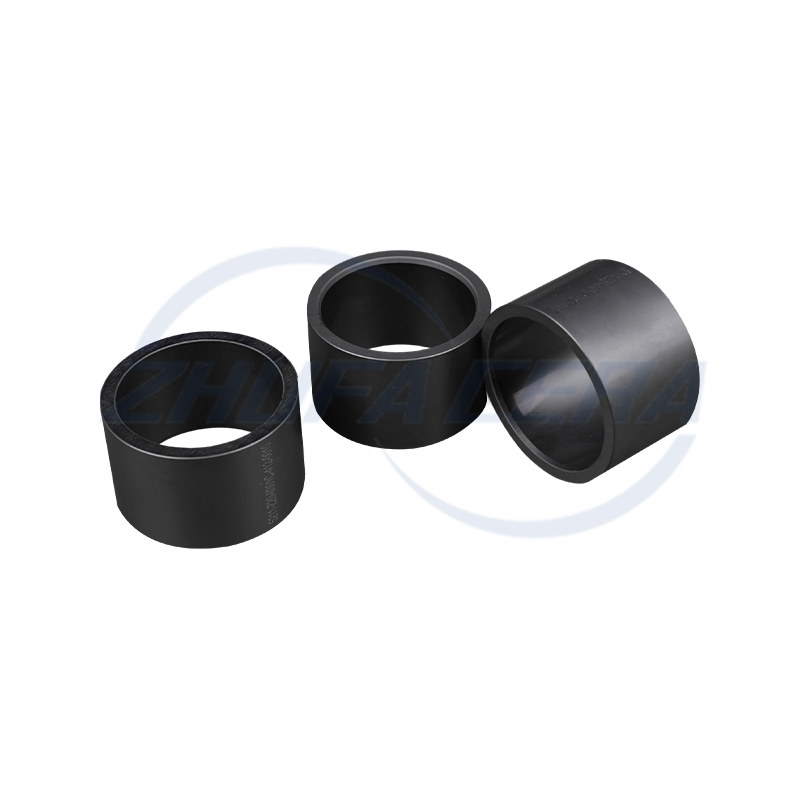

| محامل الطاقة الجديدة | 99 | تلميع (رع <0.05 ميكرومتر) | ± 0.05 ملم | احتكاك منخفض مقاومة التآكل | حلقات أسطوانية (بأقطار داخلية/خارجية دقيقة الأرضية) |

إرشادات للسيناريوهات الخاصة:

بيئات التآكل القوية (مثل خزانات الأحماض الكيميائية):

اختر السيراميك الذي تمت معالجة سطحه بطبقة مانعة للتسرب (مثل المواد المانعة للتسرب القائمة على السيليكون) لسد المسام الصغيرة التي قد تؤدي إلى احتجاز الوسائط المسببة للتآكل.

قم بإقرانها بمواد لاصقة مقاومة للأحماض (على سبيل المثال، راتنجات الايبوكسي المعدلة بالبوليمرات الفلورية) لضمان عدم تدهور الرابطة بين السيراميك والركيزة.

تجنب السيراميك منخفض النقاء (<95%)، حيث أن مساميته العالية تزيد من خطر اختراق التآكل.

سيناريوهات الاهتزازات العالية (على سبيل المثال، المطاحن الكروية، والغرابيل الاهتزازية):

اختر السيراميك ذو الصلابة الأعلى (على سبيل المثال، 95% من الألومينا النقية مع إضافة 5% من الزركونيا)، والذي يمكنه تحمل الصدمات المتكررة دون أن يتشقق.

استخدم أدوات التثبيت الميكانيكية (مثل البراغي المصنوعة من الفولاذ المقاوم للصدأ) بالإضافة إلى المواد اللاصقة لتأمين البطانات - حيث يمكن أن يؤدي الاهتزاز إلى إضعاف الروابط اللاصقة بمرور الوقت.

اختر السيراميك السميك (≥10 مم) لامتصاص طاقة الصدمات، حيث أن السيراميك الرقيق يكون أكثر عرضة للتقطيع.

نقل السوائل ذات اللزوجة العالية (مثل الحمأة والبلاستيك المنصهر):

حدد الأسطح الداخلية المصقولة كالمرآة (Ra <0.05 ميكرومتر) لمنع التصاق السائل والتسبب في الانسداد.

اختر هياكل سلسة وغير ملحومة (على سبيل المثال، أنابيب سيراميك من قطعة واحدة بدلاً من البطانات المجزأة) لإزالة الفجوات التي يمكن أن تتراكم فيها السوائل.

تأكد من أن تفاوت الأبعاد محكم (±0.1 مم) عند وصلات الأنابيب لتجنب التسربات أو قيود التدفق.

ثامنا. كيف يمكن مقارنتها بالمواد الأخرى؟ تحليل المواد البديلة

يتنافس سيراميك الألومينا مع المعادن والبلاستيك الهندسي والسيراميك الآخر في العديد من التطبيقات. إن فهم نقاط القوة والضعف النسبية لديهم يساعد في اتخاذ قرارات مستنيرة. ويقارن الجدول أدناه مؤشرات الأداء الرئيسية، ويتبعه التحليل التفصيلي.

الجدول 1: سيراميك الألومينا مقابل المواد البديلة (مؤشرات الأداء الرئيسية)

| مادة Type | صلابة موس | مدة الخدمة (نموذجية) | مقاومة درجات الحرارة (الحد الأقصى) | مقاومة التآكل | الكثافة (جم/سم³) | مستوى التكلفة (نسبي) | السيناريوهات المناسبة |

| سيراميك الألوميناs | 9 | 5-10 سنوات | 1400 درجة مئوية | ممتاز | 3.6-3.9 | واسطة | التعدين. قوة؛ أشباه الموصلات. طبي |

| الكربون الصلب | 5-6 | 0.5-2 سنة | 600 درجة مئوية | ضعيف (يصدأ في الرطوبة) | 7.85 | قليل | الأجزاء الهيكلية العامة. تطبيقات ثابتة منخفضة التآكل |

| 316L الفولاذ المقاوم للصدأ | 5.5-6 | 1-3 سنوات | 800 درجة مئوية | جيد (يقاوم الأحماض الخفيفة) | 8.0 | واسطة-Low | معدات تجهيز الأغذية؛ بيئات التآكل المعتدل |

| البولي يوريثين | 2-3 | 1-2 سنة | 120 درجة مئوية | معتدل (يقاوم الزيوت والمواد الكيميائية الخفيفة) | 1.2-1.3 | قليل | سيور ناقلة خفيفة التآكل؛ بطانات الأنابيب ذات درجة الحرارة المنخفضة |

| سيراميك زركونيا | 8.5 | 8-15 سنة | 1200 درجة مئوية | ممتاز | 6.0-6.2 | عالي | مفاصل الركبة الطبية؛ الأجزاء الصناعية عالية التأثير |

| سيراميك كربيد السيليكون | 9.5 | 10-20 سنة | 1600 درجة مئوية | ممتاز | 3.2-3.3 | عالية جدًا | السفع الرملي nozzles; ultra-high-temperature kiln parts |

مقارنات مفصلة:

سيراميك الألومينا مقابل المعادن (الفولاذ الكربوني، الفولاذ المقاوم للصدأ 316L):

مزايا السيراميك: الصلابة أعلى بـ 3-5 مرات، وبالتالي فإن عمر الخدمة أطول بـ 5-10 مرات في سيناريوهات التآكل. إنها مقاومة تمامًا للتآكل (على عكس الفولاذ الذي يصدأ أو يتحلل بالأحماض). تقلل كثافتها المنخفضة (1/3-1/2 من كثافة الفولاذ) من وزن المعدات واستخدام الطاقة.

مساوئ السيراميك: صلابة أقل - يمكن أن يتشقق السيراميك تحت تأثير شديد (على سبيل المثال، جسم معدني ثقيل يصطدم ببطانة خزفية). من السهل تشكيل المعادن للأجزاء الهيكلية المعقدة (مثل الأقواس المخصصة).

حل وسط: تجمع المركبات المعدنية الخزفية (على سبيل المثال، الغلاف الفولاذي مع بطانة داخلية من السيراميك) بين مقاومة السيراميك للتآكل وصلابة المعدن.

سيراميك الألومينا مقابل اللدائن الهندسية (البولي يوريثين):

مزايا السيراميك: يمكنه تحمل درجات حرارة أعلى 11 مرة (1400 درجة مئوية مقابل 120 درجة مئوية) ولديه قوة ضغط أعلى 10-20 مرة، مما يجعله مناسبًا لتطبيقات الحرارة العالية والضغط العالي (على سبيل المثال، بطانات الفرن، والصمامات الهيدروليكية). فهي لا تزحف (تتشوه بمرور الوقت تحت الضغط) مثل البلاستيك.

مساوئ السيراميك: ارتفاع التكلفة الأولية والوزن. تتميز المواد البلاستيكية بأنها أكثر مرونة، مما يجعلها أفضل للتطبيقات التي تتطلب الثني (مثل الأحزمة الناقلة خفيفة الوزن).

سيراميك الألومينا مقابل أنواع السيراميك الأخرى (الزركونيا، كربيد السيليكون):

مقابل الزركونيا: يتمتع الزركونيا بصلابة أفضل (2-3 مرات أعلى)، ولهذا السبب يتم استخدامه لمفاصل الركبة (التي تعاني من تأثير أكبر من مفاصل الورك). ومع ذلك، فإن الألومينا أصعب وأرخص (1/2-2/3 تكلفة الزركونيا)، وأكثر مقاومة للحرارة (1400 درجة مئوية مقابل 1200 درجة مئوية)، مما يجعلها أفضل للتآكل الصناعي وسيناريوهات درجات الحرارة المرتفعة.

مقابل كربيد السيليكون: كربيد السيليكون أصعب وأكثر مقاومة للحرارة، لكنه هش للغاية (عرضة للتشقق إذا سقط) ومكلف للغاية (5-8 أضعاف تكلفة الألومينا). يتم استخدامه فقط في الحالات القصوى (على سبيل المثال، فوهات السفع الرملي التي تحتاج إلى تحمل التأثير الكاشط المستمر).

تاسعا. كيفية التثبيت والصيانة؟ الإجراءات العملية ونقاط الصيانة

يعد التركيب والصيانة المناسبان أمرًا بالغ الأهمية لزيادة عمر خدمة سيراميك الألومينا إلى الحد الأقصى. يمكن أن يؤدي التثبيت السيئ إلى فشل مبكر (على سبيل المثال، سقوط البطانات، والشقوق بسبب الضغط غير المتساوي)، في حين أن إهمال الصيانة يمكن أن يقلل الأداء بمرور الوقت.

1. عملية التثبيت الموحدة

تختلف عملية التثبيت قليلاً حسب نوع المنتج، ولكن الخطوات التالية تنطبق على معظم التطبيقات الشائعة (مثل ألواح التبطين والأنابيب):

الخطوة 1: التفتيش قبل التثبيت

فحص الركيزة: تأكد من أن الركيزة (على سبيل المثال، الأنابيب الفولاذية والجدار الخرساني) نظيفة ومسطحة وسليمة من الناحية الهيكلية. قم بإزالة الصدأ باستخدام ورق صنفرة 80 حبيبة رملية، والزيت الذي يحتوي على مزيل الشحوم (مثل كحول الأيزوبروبيل)، وأي نتوءات (مثل خرزات اللحام) باستخدام مطحنة. يجب ألا يتجاوز تسطيح الركيزة 0.5 مم/م - حيث أن الأسطح غير المستوية ستسبب ضغطًا غير متساوٍ على السيراميك، مما يؤدي إلى حدوث تشققات.

فحص السيراميك: افحص كل مكون من مكونات السيراميك بحثًا عن العيوب: الشقوق (المرئية بالعين المجردة أو عن طريق النقر - تشير الأصوات الواضحة والواضحة إلى عدم وجود شقوق؛ والأصوات الباهتة تعني شقوق داخلية)، والرقائق (التي تقلل من مقاومة التآكل)، وعدم تطابق الحجم (استخدم الفرجار للتحقق من تطابق الأبعاد مع التصميم).

الخطوة 2: اختيار اللاصق وإعداده

اختر مادة لاصقة بناءً على السيناريو:

درجة الحرارة العالية (≥200 درجة مئوية): استخدم المواد اللاصقة غير العضوية (على سبيل المثال، القائمة على سيليكات الصوديوم) أو راتنجات الإيبوكسي عالية الحرارة (المصنفة بـ ≥1200 درجة مئوية لتطبيقات الفرن).

البيئات المسببة للتآكل: استخدم مواد لاصقة مقاومة للأحماض (مثل الإيبوكسي المعدل باستخدام نيتريد البورون).

درجة حرارة الغرفة (≥200 درجة مئوية): تعمل المواد اللاصقة الإيبوكسي عالية القوة للأغراض العامة (قوة القص ≥15 ميجا باسكال) بشكل جيد.

امزج المادة اللاصقة وفقًا لتعليمات الشركة المصنعة، فالخلط الزائد أو الناقص سيقلل من قوة الرابطة. استخدم المادة اللاصقة خلال فترة صلاحيتها (عادةً 30-60 دقيقة) لتجنب المعالجة قبل التثبيت.

الخطوة 3: التطبيق والترابط

بالنسبة للبطانات: ضع طبقة رقيقة وموحدة من المادة اللاصقة (سمكها 0.1-0.2 مم) على كل من السيراميك والركيزة. الكثير من المواد اللاصقة سوف تنضغط وتخلق فجوات عند الضغط عليها؛ القليل جدًا سيؤدي إلى ضعف الترابط. اضغط على السيراميك بقوة على الركيزة، ثم اضغط بلطف بمطرقة مطاطية لضمان الاتصال الكامل (بدون فقاعات هواء). استخدم المشابك أو الأوزان (ضغط 0.5-1 ميجا باسكال) لتثبيت السيراميك في مكانه أثناء المعالجة.

بالنسبة للأنابيب: أدخل أختام السيراميك أو حشوات الجرافيت المرنة في وصلات الأنابيب لمنع التسربات. قم بمحاذاة الحواف بعناية، ثم أحكم ربط المسامير بشكل متناظر (استخدم مفتاح عزم الدوران لمتابعة عزم الدوران الموصى به - فالإفراط في التشديد يمكن أن يؤدي إلى تشقق السيراميك).

الخطوة 4: المعالجة واختبار ما بعد التثبيت

السماح للمادة اللاصقة بالشفاء التام: 24-48 ساعة في درجة حرارة الغرفة (20-25 درجة مئوية) للمواد اللاصقة الإيبوكسي؛ أطول (72 ساعة) للمواد اللاصقة ذات درجة الحرارة العالية. تجنب تحريك أو الضغط على السيراميك أثناء المعالجة.

اختبار التثبيت:

بالنسبة للأنابيب: قم بإجراء اختبار ضغط بمعدل 1.2 مرة من ضغط العمل (انتظر لمدة 30 دقيقة) للتحقق من عدم وجود تسرب.

بالنسبة للبطانات: قم بإجراء "اختبار النقر" - اضغط على السيراميك بمطرقة معدنية صغيرة؛ الأصوات الموحدة والواضحة تعني الترابط الجيد؛ تشير الأصوات الباهتة أو المجوفة إلى وجود فجوات هوائية (قم بإزالتها وإعادة وضعها إذا لزم الأمر).

2. ممارسات الصيانة اليومية

تضمن الصيانة الدورية أداءً جيدًا لسيراميك الألومينا طوال فترة خدمته الكاملة:

أ. التفتيش الروتيني

التكرار: أسبوعيًا لسيناريوهات التآكل العالي (على سبيل المثال، أنابيب ملاط المناجم، ومطاحن الكرات)؛ شهريًا للسيناريوهات منخفضة التآكل أو الدقيقة (على سبيل المثال، حاملات أشباه الموصلات، والمزروعات الطبية).

قائمة التحقق:

التآكل: قم بقياس سمك البطانات المقاومة للتآكل (استخدم الفرجار) واستبدلها عندما ينخفض السمك بنسبة 10% (لمنع تلف الركيزة).

الشقوق: ابحث عن الشقوق المرئية، خاصة عند الحواف أو نقاط الضغط (مثل انحناءات الأنابيب). بالنسبة للمكونات الدقيقة (مثل المحامل الخزفية)، استخدم عدسة مكبرة (10x) للتحقق من وجود شقوق صغيرة.

الارتخاء: بالنسبة للبطانات المربوطة، تحقق مما إذا كانت تتحرك عند دفعها برفق؛ بالنسبة للمكونات المثبتة بمسامير، تأكد من إحكام ربط المسامير (أعد ربطها إذا لزم الأمر، ولكن تجنب الإفراط في ربطها).

ب. تنظيف

السيراميك الصناعي (مثل الأنابيب والبطانات): استخدم الماء عالي الضغط (0.8-1 ميجا باسكال) لإزالة الطين أو الرماد أو الرواسب الأخرى. تجنب استخدام الكاشطات المعدنية التي يمكن أن تخدش سطح السيراميك وتزيد من التآكل. بالنسبة للرواسب العنيدة (مثل الحمأة المجففة)، استخدم فرشاة ناعمة مع منظف معتدل (بدون أحماض أو قلويات قوية).

السيراميك الدقيق (على سبيل المثال، حاملات أشباه الموصلات والمزروعات الطبية): بالنسبة لأجزاء أشباه الموصلات، قم بالتنظيف باستخدام ماء نقي للغاية وقطعة قماش خالية من الوبر في بيئة غرفة نظيفة لتجنب التلوث. بالنسبة للغرسات الطبية (مثل مفاصل الورك)، اتبع بروتوكولات التطهير في المستشفى (استخدم التعقيم أو المطهرات الكيميائية المتوافقة مع السيراميك - وتجنب المطهرات التي تحتوي على الكلور، والتي يمكن أن تؤدي إلى تآكل المكونات المعدنية في حالة وجودها).

ج. صيانة خاصة للسيناريوهات القصوى

البيئات ذات درجة الحرارة المرتفعة (مثل الأفران): تجنب التغيرات السريعة في درجات الحرارة - قم بتسخين الفرن تدريجيًا (أقل من 5 درجات مئوية/دقيقة) عند بدء التشغيل وقم بتبريده ببطء عند إيقاف التشغيل. وهذا يمنع حدوث صدمة حرارية قد تؤدي إلى تشقق السيراميك.

المعدات المعرضة للاهتزاز (مثل الشاشات الاهتزازية): افحص الروابط اللاصقة كل أسبوعين - فالاهتزاز يمكن أن يضعفها بمرور الوقت. أعد وضع المادة اللاصقة على أي مناطق فضفاضة، وأضف مسامير إضافية إذا لزم الأمر.

3. أخطاء الصيانة الشائعة التي يجب تجنبها

التغاضي عن الشقوق الصغيرة: قد يبدو وجود شرخ صغير في بطانة السيراميك غير مهم، لكنه يتمدد تحت الضغط أو الاهتزاز، مما يؤدي إلى فشل كامل. استبدل دائمًا السيراميك المتشقق على الفور.

استخدام منظف خاطئ: يمكن أن تؤدي المنظفات المسببة للتآكل (مثل حمض الهيدروكلوريك) إلى إتلاف سطح السيراميك أو الرابطة اللاصقة. تحقق دائمًا من توافق المنظف مع سيراميك الألومينا.

تخطي اختبارات الضغط للأنابيب: حتى التسرب البسيط في أنبوب السيراميك يمكن أن يؤدي إلى فقدان المواد (على سبيل المثال، الملاط الثمين في التعدين) أو مخاطر السلامة (على سبيل المثال، المواد الكيميائية المسببة للتآكل في المصانع الكيميائية). لا تتخطى أبدًا اختبارات الضغط بعد التثبيت، وأعد اختبار الأنابيب سنويًا (أو بعد أي صيانة رئيسية) لضمان بقاء موانع التسرب سليمة.

الإفراط في ربط البراغي: عند تثبيت مكونات السيراميك بمسامير (على سبيل المثال، ألواح البطانة في المطاحن الكروية)، يمكن أن يؤدي عزم الدوران المفرط إلى تشقق السيراميك. استخدم دائمًا مفتاح عزم الدوران واتبع قيم عزم الدوران الموصى بها من قبل الشركة المصنعة - عادةً 15-25 نيوتن متر للمسامير M8 و30-45 نيوتن متر للمسامير M10، اعتمادًا على سمك السيراميك.

تجاهل التغيرات البيئية: يمكن أن تؤثر التقلبات الموسمية في درجات الحرارة أو الرطوبة على الروابط اللاصقة. في المناخات الباردة، على سبيل المثال، قد تصبح المادة اللاصقة هشة بمرور الوقت؛ في المناطق الرطبة، قد تصدأ الركيزة المعدنية غير المحمية، مما يضعف الارتباط بالسيراميك. قم بإجراء عمليات فحص إضافية أثناء التغيرات المناخية القاسية وأعد تطبيق المادة اللاصقة أو أضف مثبطات الصدأ إلى الركيزة حسب الحاجة.

عاشراً: الخلاصة: الدور الذي لا غنى عنه لسيراميك الألومينا في التطور الصناعي

سيراميك الألومينا، الذي كان ذات يوم "مادة متخصصة" تقتصر على المجالات المتخصصة، أصبح الآن حجر الزاوية في الصناعة الحديثة - وذلك بفضل مزيجه الذي لا مثيل له من مقاومة التآكل، والاستقرار في درجات الحرارة العالية، والخمول الكيميائي، والتوافق الحيوي. من مواقع التعدين حيث تعمل على إطالة عمر أنابيب الملاط بمقدار 5 إلى 10 مرات، إلى غرف أشباه الموصلات النظيفة حيث يتيح محتواها المنخفض للغاية من الشوائب تصنيع شرائح 7 نانومتر، وإلى غرف العمليات حيث تعيد الحركة للمرضى عبر مفاصل الورك طويلة الأمد، فإن سيراميك الألومينا يحل المشكلات التي لا تستطيع المواد التقليدية (المعادن والبلاستيك وحتى السيراميك الأخرى) حلها.

إن ما يجعلهم ذا قيمة حقيقية ليس فقط أدائهم، بل قدرتهم على تقديم قيمة طويلة المدى. على الرغم من أن تكلفتها الأولية قد تكون أعلى، إلا أن الحد الأدنى من احتياجات الصيانة وعمر الخدمة الممتد والقدرة على تقليل التكاليف الخفية (على سبيل المثال، وقت التوقف عن العمل والتلوث وعمليات المراجعة الجراحية) تجعلها خيارًا فعالاً من حيث التكلفة عبر الصناعات. مع تقدم التكنولوجيا - مع ابتكارات مثل الهياكل المعقدة المطبوعة ثلاثية الأبعاد، والسيراميك الذكي المدمج بأجهزة الاستشعار، والمواد المركبة المعززة بالجرافين - سيستمر سيراميك الألومينا في التوسع إلى حدود جديدة، مثل مكونات خلايا وقود الهيدروجين، وأنظمة الحماية الحرارية لاستكشاف الفضاء، والجيل القادم من الغرسات الطبية.

بالنسبة للمهندسين ومديري المشتريات وصناع القرار في الصناعة، لم يعد فهم كيفية اختيار وتركيب وصيانة سيراميك الألومينا "مهارة متخصصة" بل "كفاءة أساسية" لدفع الكفاءة وخفض التكاليف والحفاظ على القدرة التنافسية في مشهد صناعي سريع التطور. باختصار، سيراميك الألومينا ليس مجرد "خيار مادي" - بل هو حافز للتقدم في الصناعات التي تشكل عالمنا الحديث.

English

English 中文简体

中文简体 русский

русский Español

Español Português

Português 日本語

日本語 한국어

한국어