0 سنة

تاريخ الشركات

نقوم بتصميم ومعالجة وتقديم المكونات السيراميك الصناعية - سريعة وموثوقة.

عرض المنتجاتتفسير صنع في الصين.

تاريخ الشركات

منطقة المصنع

عدد الموظفين

استثمار البحث والتطوير

فيما يلي منتجات السيراميك الدقيقة الشائعة ، والتي تفضلها الصناعية للغاية

عملاء

من أجل موثوقيتها والأداء وفعالية التكلفة.

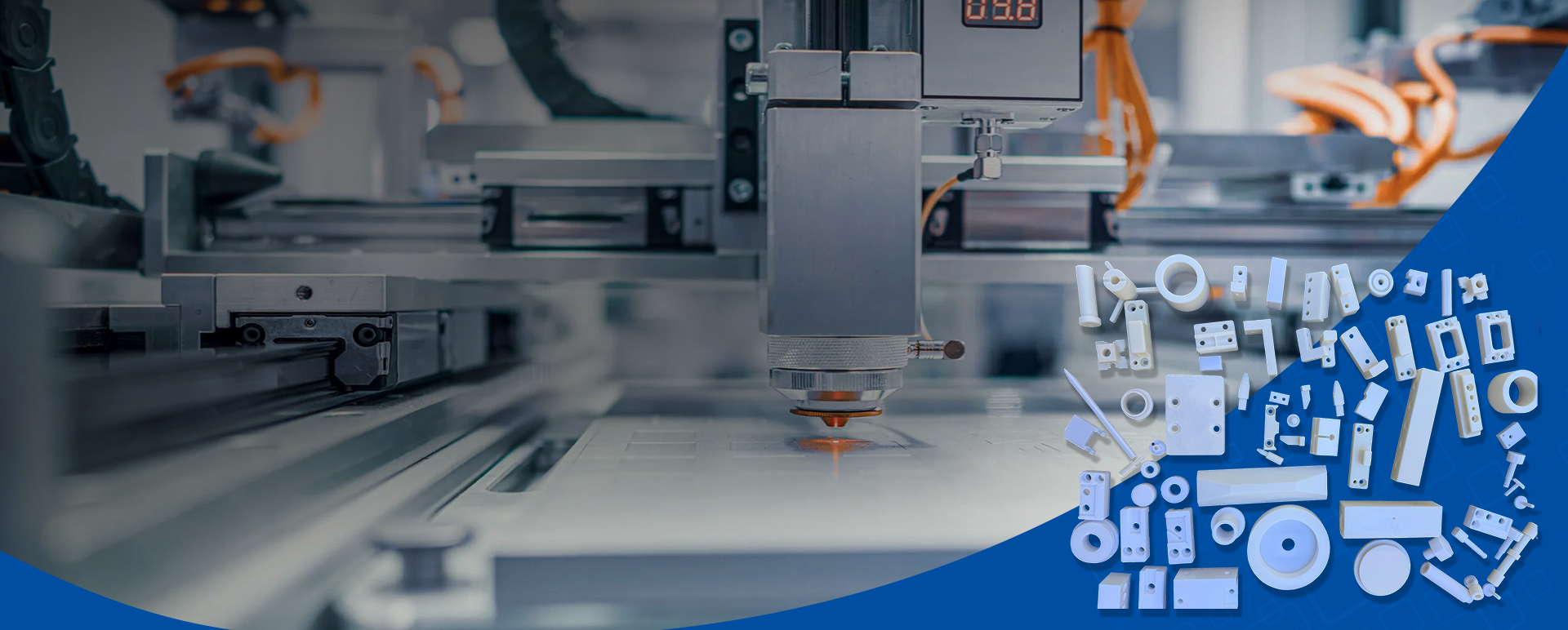

الحلقة الخزفية الزركونيا السوداء هي مجموعة سيراميك هندسية عالية الأداء مصنوعة من الزركونيا عالية النقاء عن طريق صب الدقة والتلبيخ درجات الحرارة العالية. يمنح هيكله البلوري الرباعي للمادة قوة ميكانيكية أعلى (> 1000 ميجا باسكال) وصبدة الكسر ، مع صلابة تتجاوز Mohs 9 ومقاومة التآكل التي تتجاوز بكثير تلك المعادن والسيراميك العادي. يأتي ظهور الأسود الداكن من التحكم الدقيق في بنية الطور البلوري أثناء عملية التلبد ، مما لا يعزز فقط كثافة المادة ، ولكن أيضًا يحسن بشكل كبير تحمل درجة الحرارة العالية (درجة حرارة الاستخدام طويلة الأجل ≥800 ℃). تحتوي هذه الحلقة الخزفية على معامل الاحتكاك المنخفض ، ومقاومة التآكل الكيميائي (مقاومة للأحماض القوية والقلويات) وخصائص العزل ، وهي مناسبة لظروف العمل القاسية. كممثل للسيراميك الهيكلي عالي الأداء ، فإن هذه الحلقة الخزفية لها قيمة لا يمكن الاستغناء عنها في المجال الصناعي. إن مقاومة الصدمة الحرارية واستقرارها الأبعاد تجعلها مثالية للأختام ذات درجة الحرارة العالية ، والمحامل الدقيقة ، والمكونات الأساسية للمضخات الكيميائية والصمامات ؛ خصائصها الحيوية مناسبة للمكونات الحرجة في المعدات الطبية. بفضل معامل التوسع الحراري تقريبًا وخصائص التداخل المضادة للمغناطيسية ، فإنه يلعب أيضًا دورًا مهمًا في الحقول عالية التقنية مثل تصنيع أشباه الموصلات والفضاء. بالمقارنة مع الحلقات المعدنية التقليدية ، يمكن للحلقات الخزفية الزركوني أن تحل بشكل فعال نقاط الألم مثل التآكل والتآكل والتشوه في درجة الحرارة العالية ، ويمتد إلى حد كبير عمر خدمة المعدات وتقليل تكاليف الصيانة. إنها مادة أساسية رئيسية لتعزيز ترقية التكنولوجيا الصناعية.

اقرأ المزيد

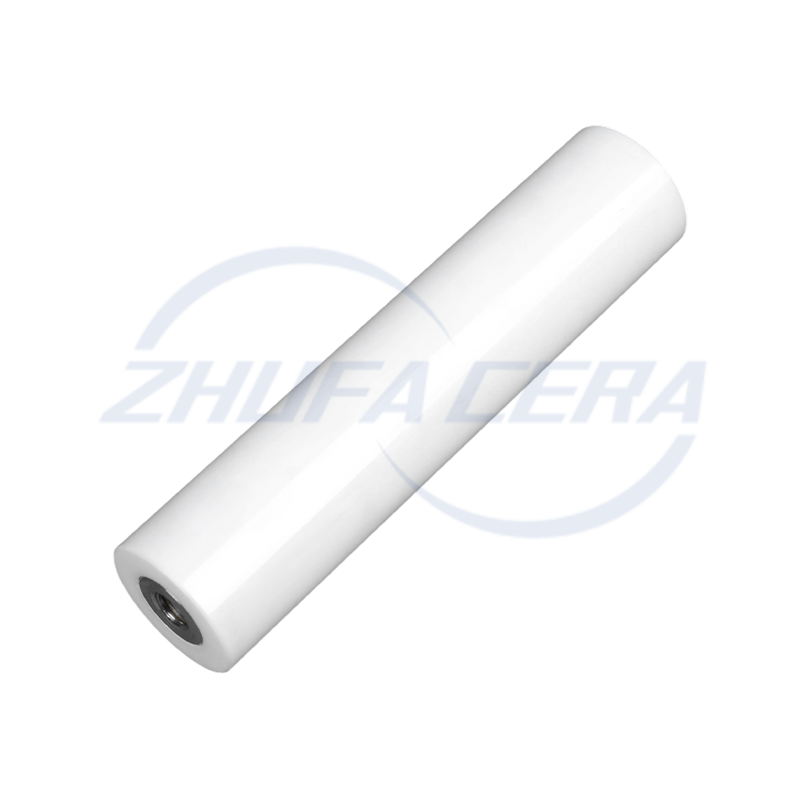

قضيب الزركونيا السيراميك هو قضيب مادة سيراميك عالي الأداء ، مصنوع بشكل رئيسي من أكسيد الزركونيوم ، مع قوة ميكانيكية ممتازة واستقرار كيميائي. إنه يظهر صلابة عالية للغاية ومقاومة للارتداء ، ويمكنه تحمل بيئات درجات الحرارة القاسية (حتى 1500 درجة مئوية أو أكثر) ، مع الحفاظ على مقاومة تآكل ممتازة ، وهو مناسب لمجموعة متنوعة من التطبيقات الصناعية الصعبة. كمنتج واحد ، غالبًا ما يتم استخدامه في مجالات الهندسة الدقيقة ، مثل أجزاء النقل الميكانيكية ، وأجهزة استشعار درجات الحرارة العالية أو المكونات الأساسية لأدوات القطع ، مما يوفر أداءً موثوقاً وضمانًا طويلًا للحياة. بالإضافة إلى ذلك ، يتمتع قضيب السيراميك الزركوني أيضًا بخصائص جيدة وخصائص عازلة ، مما يجعله يستخدم على نطاق واسع في صناعة الطبية أو الإلكترونيات. يمكن أن يقلل بشكل فعال من فقدان الاحتكاك ويحسن كفاءة المعدات ، وهو مناسب كهيكل دعم للأجهزة الطبية القابلة للزرع أو الركيزة العازلة للأجهزة الإلكترونية. يحسن تصميم قضيب السيراميك كثافة المواد والتشطيب السطحي ، مما يضمن أنه يمكن أن تلبي متطلبات دقة عالية عند استخدامها كقطعة واحدة ، مع تقليل تكاليف الصيانة ، مما يجعل قيمة عملية كبيرة للمستخدمين. .

اقرأ المزيد

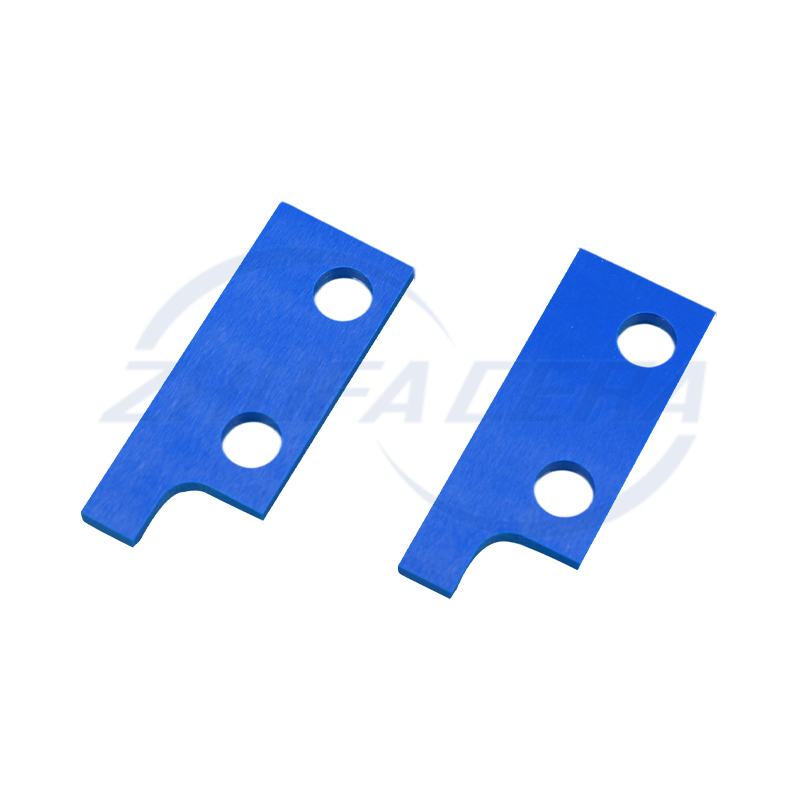

أوراق الخزف الزركوني الأزرق هي مكونات دقيقة مصنوعة من سيراميك الزركونيا المتقدمة. وهي ملطخة بالكوبالت أو الحديد أو النحاس لتشكيل لون أزرق. هذا اللون لا يعمل فقط كمعرف مرئي ، ولكنه يضمن أيضًا امتصاصًا موحدًا وانعكاسًا للضوء ، مما يجعله خيارًا مثاليًا للتطبيقات التي تتطلب دقة بصرية. تخضع المادة لعملية تصنيع صارمة ، بما في ذلك تشتت مسحوق النانو (حجم الجسيمات كتصميم متعدد الأغراض ، تم استخدام صفائح السيراميك الزركوني الأزرق على نطاق واسع في الصناعات الرئيسية. في مجال الألياف ، يساعد لونه الأزرق الفاتح في محاذاة موضع الألياف بدقة في الأخدود على شكل حرف V ، مما يؤدي إلى تحسين كفاءة انتقال الإشارة عن طريق تقليل انعكاس الضوء (متوسط تخفيض 15 ٪). في المجال الطبي ، وذلك بفضل توافقه الحيوي وجاذبيته الجمالية ، يتم استخدامه على نطاق واسع في ترميم الأسنان مثل التيجان وتراجع الزرع ، وكذلك زراعة العظام ، مما يضمن المتانة على المدى الطويل وتوافق الأنسجة. تشمل التطبيقات الصناعية أدوات تصنيع عالية السرعة ، والتي يمكن أن تصمد صلابة واستقرارها الحراري على ضغوط عالية وهي مناسبة لأجهزة أشباه الموصلات التي تتطلب مكونات مقاومة للتآكل. بالإضافة إلى ذلك ، فإن خصائص العزل الكهربائية (قوة العزل الكهربائي 13 كيلو فولت/مم) تجعلها مناسبة للأجهزة الإلكترونية التي تتطلب عزلًا موثوقًا في بيئات التردد العالي. يمكن تحقيق دقة الأبعاد من خلال تصنيع CNC والمعالجات السطحية من غير اللامع إلى التلميع المرآة ، مما يوفر حلولًا مخصصة للتطبيقات الوظيفية والزخرفية في مجموعة متنوعة من الحقول الفنية.

اقرأ المزيد

يتكون هذا الدبوس الخزفي الزركوني الأزرق من مواد السيراميك المتقدمة في الزركونيا ، مما يوفر المتانة والأداء الممتاز. تشتهر السيراميك الزركوني بقوته العالية ، ومقاومة التآكل الجيدة والصلابة الموثوقة ، مما يجعلها أقوى من العديد من المعادن أو السيراميك التقليدي. تتيح هذه الصلابة المتأصلة للمسامير تحمل الضغوط الميكانيكية الشديدة والبيئات القاسية والاتصال بالمواد المسببة للتآكل دون تدهور. يضمن استقراره المتأصل أيضًا احتكاكًا أقل وأداءًا مستقرًا على المدى الطويل. بالإضافة إلى خصائصه الوظيفية ، يحتوي هذا الدبوس الخزفي الزركوني أيضًا على مظهر أزرق خاص. لا يوفر هذا اللون الزاهي اعترافًا بصريًا واضحًا للمكونات أو التطبيقات ، ولكنه يضيف أيضًا سحرًا إلى جماليات صناعية حديثة. عادة ما يكون الأزرق ميزة متأصلة في مادة الزركونيا ، ويتم تحقيقها من خلال عملية محددة لضمان استمرار اللون لفترة طويلة ولا يتلاشى. إن الجمع بين هندسة السيراميك عالية الأداء والتأثيرات البصرية الجميلة يجعلها مكونًا موثوقًا وسهل التعرف على التطبيقات الدقيقة.

اقرأ المزيد

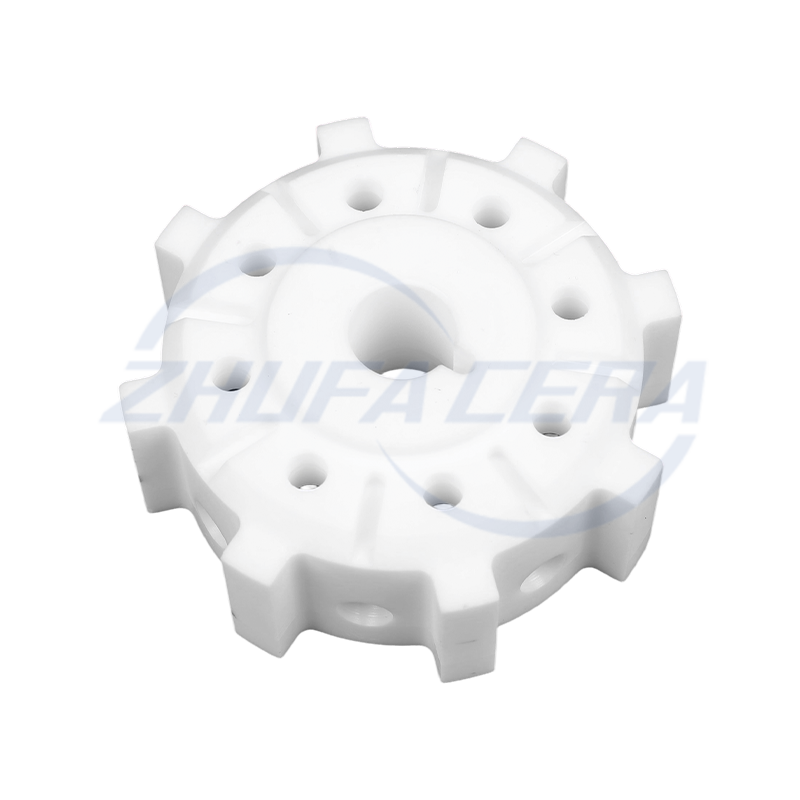

تتكون معدات السيراميك الزركوني من مادة السيراميك من أكسيد الزركونيوم ، والتي تتمتع بقوة عالية ممتازة وصياغة عالية. تمكنها خاصية المواد هذه من مقاومة التآكل بشكل فعال أثناء عملية الإرسال. حتى لو كانت في حالة تشغيل عالية التردد وتحميل عالي التحميل لفترة طويلة ، لا يزال بإمكانها الحفاظ على شكل هيكلي مستقر وتمديد عمر خدمته بشكل كبير. في الوقت نفسه ، لديها مقاومة تآكل ممتازة. ليس من السهل التدهور عند مواجهة تآكل الوسائط الكيميائية مثل الأحماض والقلويات. لديها مقاومة عالية درجة الحرارة عالية ويمكن أن تحافظ على وظيفة الإرسال الطبيعية في ظل بيئة عالية من درجة الحرارة ، مما يضمن انتقال الطاقة الدقيق والموثوق في ظروف عمل قاسية مختلفة. وهناك ميزة كبيرة أيضا في أكسدة الزركونيوم السيراميك تروس الخفيف الوزن. وبالمقارنة مع التروس المعدنية التقليدية، يمكن أن تقلل بشكل فعال من الوزن الكلي للمعدات، وتقليل استهلاك الطاقة التشغيلية، وتحسين سرعة استجابة النظام الميكانيكي. ويمكن للأداء الجيد لامتصاص الصدمات أن يقلل بشكل كبير من الضوضاء والاهتزاز أثناء عملية النقل، وخلق بيئة أكثر هدوءًا لتشغيل المعدات. بالإضافة إلى ذلك، فإن الخصائص غير المغناطيسية للمعدات تجعلها قيمة للغاية في مجالات الأدوات الدقيقة والمعدات الطبية الحساسة للمجالات المغناطيسية، وتجنب تأثير التداخل المغناطيسي على دقة واستقرار المعدات، ومواصلة توسيع فضاء تطبيقها في مجال التصنيع الراقي.

اقرأ المزيد

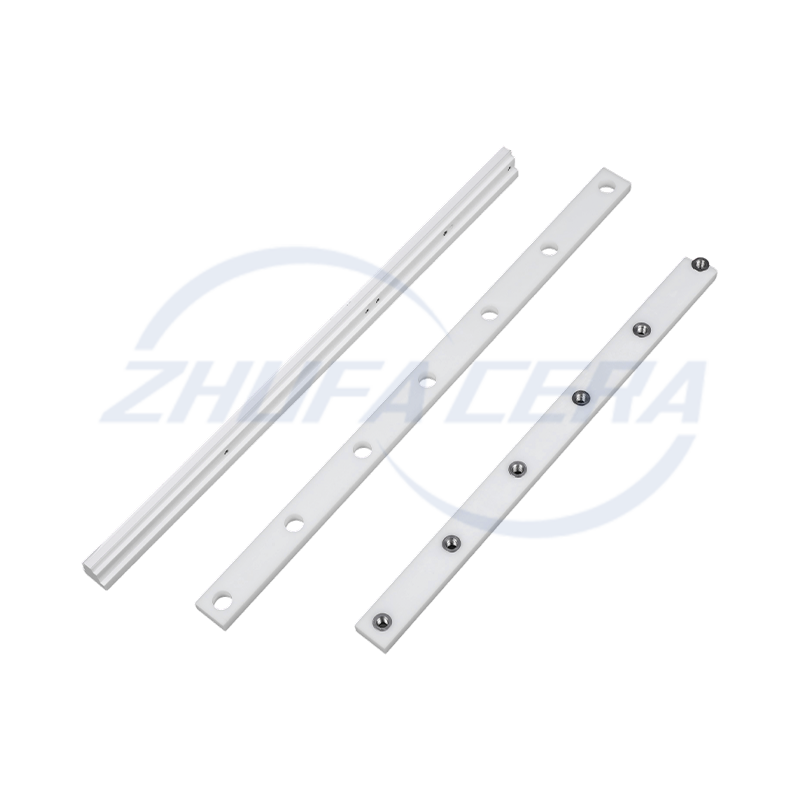

دليل زركونيا سيراميك للسكك الحديدية هو مكون ميكانيكي دقة عالية الأداء مصنوع من مادة سيراميك أكسيد الزركونيوم. يتم اشتقاق خصائصها الأساسية من الخواص الفيزيائية والكيميائية الممتازة لسيراميك أكسيد الزركونيوم. يتمتع المنتج بصلابة عالية للغاية (صلابة MoHs 8.5-9.1) وقوة الانحناء (400-1000MPa) ، وهو أفضل بكثير من قضبان الدليل المعدني التقليدي. يمكن أن تحمل الأحمال الميكانيكية عالية الكثافة والحفاظ على الاستقرار الهيكلي طويل الأجل. سطحه مصقول بدقة ، ومعامل الاحتكاك منخفض يصل إلى 1/2-1/3 من السيراميك الألومينا. مع دقة المعالجة على مستوى الميكرون (مثل دقة صب ± 0.008 مم/300 مم) ، يمكن أن تحقق حركة خطية فائقة الدقة وتقليل ضوضاء تشغيل المعدات بشكل فعال. بالإضافة إلى ذلك ، فإن السكك الحديدية المرشد لها مقاومة ممتازة للتآكل ومقاومة عالية في درجة الحرارة (يمكن أن تصل درجة حرارة العمل على المدى الطويل إلى 1000 ℃) ، ولا يزال بإمكانها الحفاظ على تشغيل مستقر في البيئات الحمضية والقلوية ، والرطوبة العالية أو ظروف درجة الحرارة القصوى. في الوقت نفسه ، يكون معامل التمدد الحراري المنخفض (9.6 × 10⁻⁶/℃) قريبًا من معامل الصلب ، والذي يمكن أن يتجنب التشوه الناجم عن الإجهاد الحراري. كمواد عازلة ، يمكن أيضًا منع التداخل الكهرومغناطيسي بشكل فعال وهو مناسب لبيئات المعدات الإلكترونية التي تكون حساسة للكهرباء الثابتة. في التطبيقات الصناعية، يتم استخدام خط الزركونيا للدليل بشكل رئيسي في معدات المعالجة الدقيقة، ومعدات تصنيع أشباه الموصلات، والأدوات الطبية وخطوط الإنتاج الآلي. إن دقته العالية ومقاومته للتآكل تجعله مكونًا أساسيًا للآلات الدقيقة مثل معدات الفحص البصري وآلات وضع المكونات الإلكترونية، مما يضمن دقة تحديد المواقع على مستوى الميكروبات والتشغيل الخالي من المشاكل على المدى الطويل. وفي معالجة رقائق أشباه الموصلات، يمكن أن تقاوم مقاومة التآكل في السكة الدليلية تآكل التنميشات الكيميائية وتكفل موثوقية المعدات في بيئات الغرف النظيفة ؛ في المجال الطبي، توافقه الحيوي (امتثالا لمعايير ISO 10993) يجعله مناسبا لأنظمة الحركة في الروبوتات الجراحية والأدوات الطبية الدقيقة، وتجنب ردود الفعل التحسسية التي قد تنجم عن المواد المعدنية. بالإضافة إلى ذلك، يؤدي القضيب التوجيهي بشكل جيد في معدات الحشو المعقم في صناعة الأطعمة والمشروبات، وخصائصه غير الموصلة والتشحيم الذاتي تمنع التلوث وتقلل من تكرار الصيانة. وبالمقارنة مع قضبان التوجيه المعدنية التقليدية، فإن قضبان الإرشاد المصنوعة من سيراميك زركونيا لها فترة خدمة يمكن أن تمتد من 3-5 مرات، مع تقليل وقت التعطل وتكاليف الصيانة الناجمة عن التآكل. وهو مناسب بشكل خاص لسيناريوهات التصنيع الراقية التي تتطلب متطلبات صارمة من حيث الدقة ومقاومة التآكل والقدرة على التكيف مع البيئة.

اقرأ المزيد

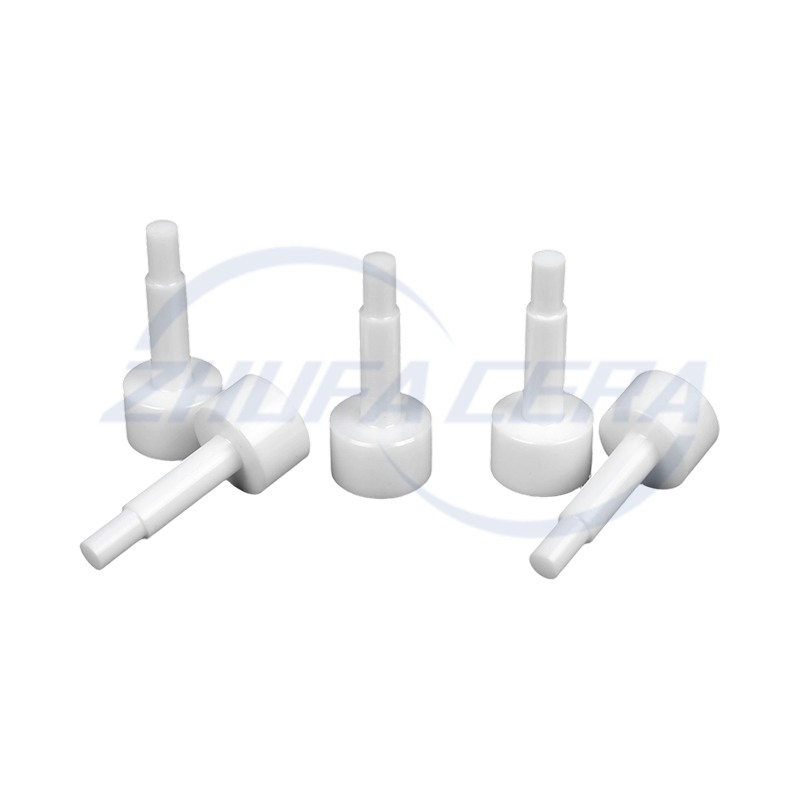

مسمار تحديد موقع زركونيا سيراميك هو عنصر تحديد موقع عالي الدقة مصنوع من مادة خزفية متقدمة من أكسيد الزركونيوم مع خصائص فيزيائية وكيميائية ممتازة. وتشمل خصائصها الرئيسية صلابة فيكرز العالية للغاية (عادة أكثر من 1200 فولت)، ومقاومة ممتازة للتلف ومقاومة للصدمات، ويمكنها مقاومة التآكل الكيميائي بشكل فعال، ودرجة حرارة عالية (يمكن أن تصل درجة حرارة التشغيل إلى أكثر من 1000 درجة مئوية) وأداء العزل الكهربائي، مما يضمن عملية مستقرة على المدى الطويل في البيئات القاسية. دور هذا المنتج هو توفير وظائف تحديد المواقع الميكانيكية الدقيقة. ومن خلال معامل التمدد الحراري المنخفض للغاية والثبات عالي الأبعاد، يمكن أن يحقق تراصف دقيق بين المكونات ويقلل من تحمل التجميع، وبالتالي تحسين دقة التصنيع وموثوقية النظام. بالإضافة إلى ذلك، فإن خصائصها غير المغناطيسية تتجنب مشاكل التداخل الكهرومغناطيسي وهي مناسبة للأجهزة الإلكترونية الحساسة. يستخدم هذا المنتج على نطاق واسع في مجالات الهندسة الدقيقة مثل خطوط التجميع الآلي، وتصنيع العفن، وتغليف أشباه الموصلات، وإنتاج الأجهزة الطبية. وفيما يتعلق بالتطبيق، يمكن أن تحقق عملية التوزيع الأمثل لعملية الإنتاج، تكاليف الصيانة؛ خمودها الكيميائي وتوافقها الحيوي يجعلانها تلعب دورا رئيسيا في تجهيز الأغذية أو نظافة بيئات الغرف لمنع مخاطر التلوث. من خلال الحد من فقدان الاحتكاك وتمديد فترة الخدمة، فإنه يحسن بشكل كبير الكفاءة العامة وسلامة المعدات، لتصبح لا غنى عنها عالية الأداء تحديد المواقع في الصناعة الحديثة.

اقرأ المزيد

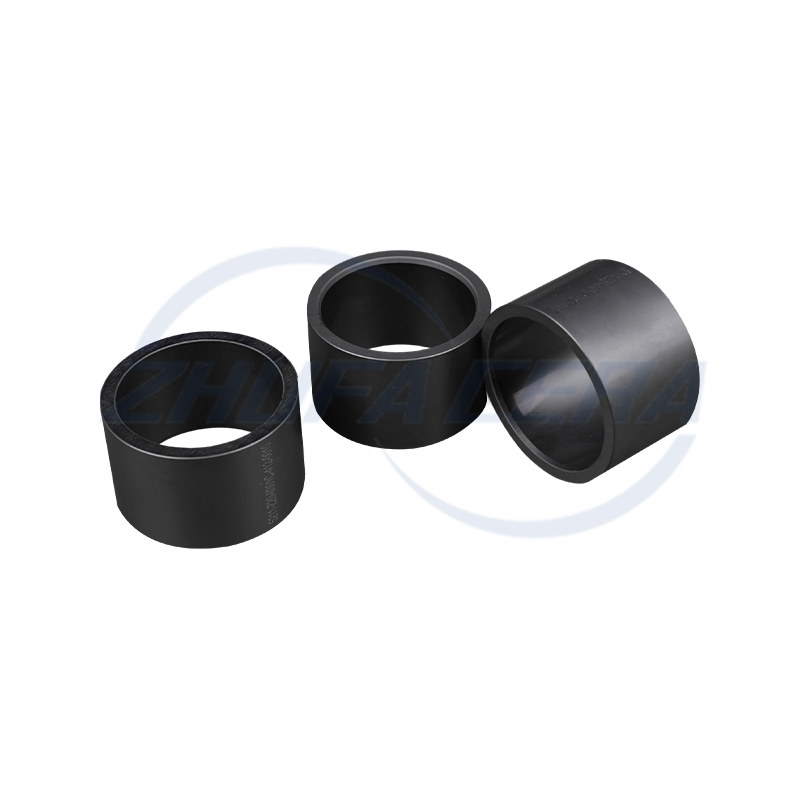

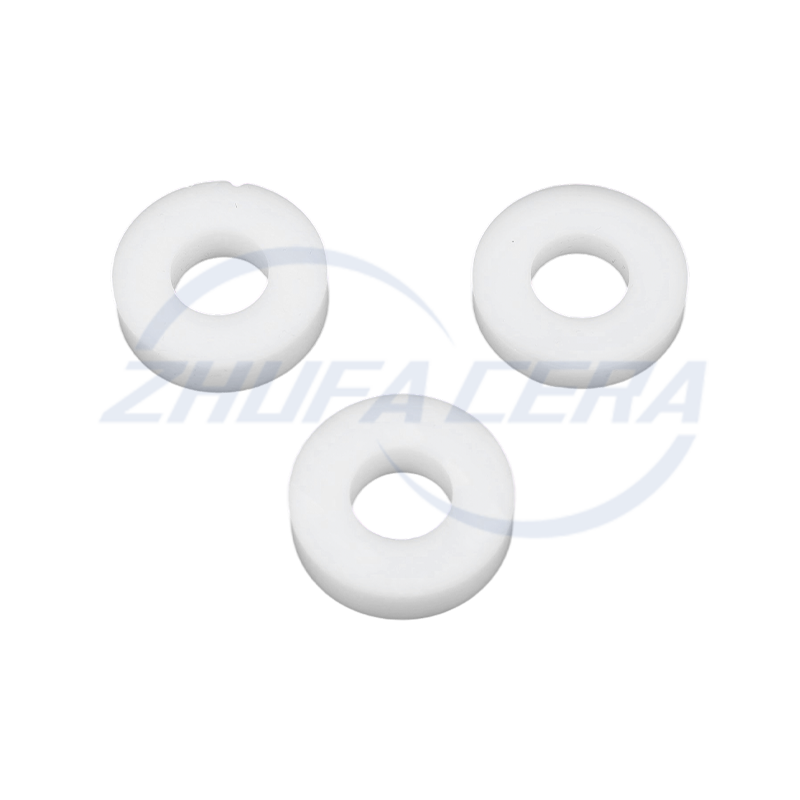

حلقة سيراميك زركونيا هو منتج خزفي عالي الأداء معروف بخصائصه الفيزيائية والكيميائية الممتازة. صلابته وقوته عالية للغاية، مع صلابة موس أكثر من 8.5، والتي يمكن أن تقاوم بشكل فعال التآكل والتأثير وتمديد فترة خدمته. بالإضافة إلى ذلك، فإن المنتج لديه مقاومة ممتازة للتآكل ويمكنه الحفاظ على الاستقرار في درجات الحرارة المرتفعة أو الضغط المرتفع أو بيئات التآكل الكيميائي، بينما يوفر معامل احتكاك منخفض، ويقلل من فقدان الطاقة ويحسن كفاءة التشغيل. أما من الناحية الوظيفية، فإن الحلقات الخزفية الزركونيوم تستخدم أساسا لتوفير قدرة موثوقة على الإغلاق والدعم. فعلى سبيل المثال، عندما تستخدم كحلقة إحكام في نظام ميكانيكي، يمكنها أن تمنع التسرب وتكفل سلامة النظام ؛ وخصائصه في التوافق الحيوي تمكنه من الاتصال بأمان بالنسيج البشري في التطبيقات الطبية، وتجنب ردود الفعل التحسسية ومخاطر العدوى. وعموما، فإن المنتج يحسن بشكل كبير من أداء وموثوقية المعدات من خلال متانتها وتعدد استخدامها. يستخدم خاتم الخزف الزركوني على نطاق واسع في حقول صناعية متعددة. في الصناعة الطبية ، غالبًا ما يتم استخدامه في المفاصل الاصطناعية أو زراعة الأسنان أو مكونات الأدوات الجراحية لأن الامتداد البيولوجي يمكن أن يقلل من الرفض ويعزز الشفاء. في التصنيع الصناعي ، يكون المنتج مناسبًا للمحامل ، أو أختام صمام المضخة أو الأجزاء الميكانيكية الدقيقة ، مما يؤدي إلى تحسين كفاءة الإنتاج وتقليل تكاليف الصيانة من خلال التآكل ومقاومة الحرارة. بالإضافة إلى ذلك ، في حقول الإلكترونيات وشبكيات الموصلات ، يتم استخدامه كعنصر عازلة أو عنصر مستشعر ، مما يوفر أداء عزل كهربائي ممتاز وضمان دقة انتقال الإشارة. هذه تستخدم بشكل كامل توضح براعة وقدرة على التكيف مع حلقة السيراميك الزركونيا ، مما يجعلها مكونًا رئيسيًا في الحلول الهندسية والطبية الحديثة.

اقرأ المزيد

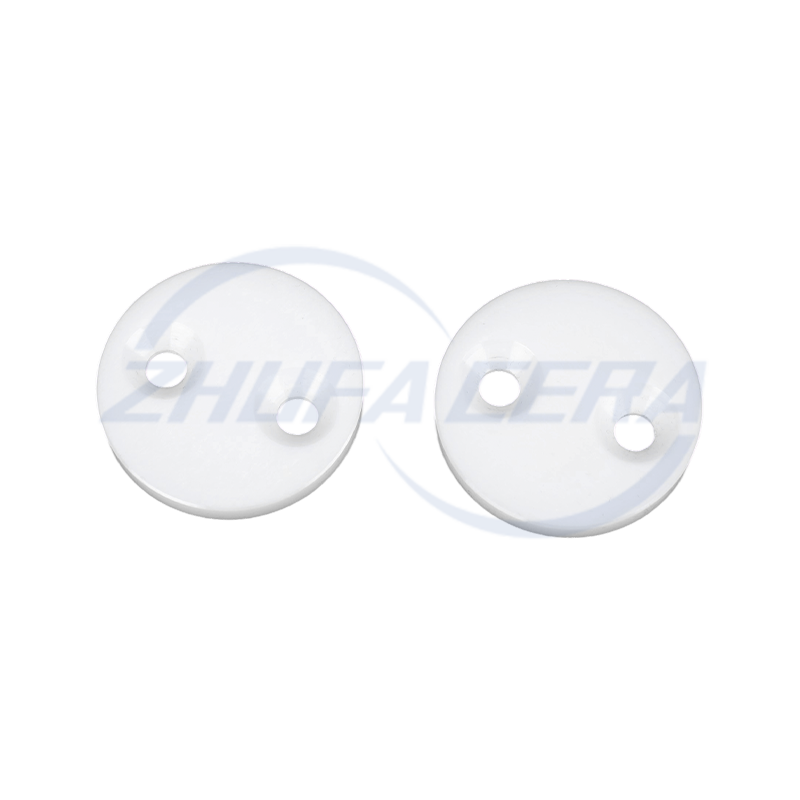

أصبحت صفائح السيراميك الزركونيا مكونات أساسية وظيفية في مختلف المجالات بفضل خصائصها الفريدة. مع قوة الانحناء تتراوح بين 900-1200 ميجا باسكال وصياغة الكسر من 6-10 ميجا باسكال ・ m¹/² ، يمكنهم حماية المكونات الأساسية للمعدات من الأضرار في البيئات الخاضعة لتأثير شديد. تتيح مقاومتها عالية درجة الحرارة الحفاظ على الاستقرار الهيكلي عند 600 درجة مئوية ، حيث تعمل كحاجز حراري لمنع توصيل الحرارة وضمان التشغيل الطبيعي للأدوات الدقيقة في ظل ظروف درجات الحرارة العالية. تتيح الموصلية الأيونية نقل أيونات الأكسجين الدقيقة ، مما يوفر مسارًا فعالًا للنقل الأيوني لمعدات تحويل الطاقة ؛ ينتمي الصخور الكيميائية من التآكل من الأحماض والقلويات والمعادن المنصهرة ، وحماية سلامة أنظمة معالجة السوائل. يقلل الموصلية الحرارية المنخفضة من فقدان الحرارة ، مع الحفاظ على التوازن الحراري للنظام في السيناريوهات مع اختلافات كبيرة في درجة الحرارة. هذه الخصائص تجعلها مجموعة مهمة لضمان تشغيل المعدات المستقرة وتوسيع عمر الخدمة. في التطبيقات العملية ، تلعب صفائح السيراميك زركونيا دورًا محوريًا عبر الصناعات الأساسية المتعددة. في صناعة الإلكترونيات ، تعمل كركيزة عزل لمنع التسرب الحالي ، مما يضمن نقل الإشارة دون انقطاع في معدات التردد العالي ؛ في التصنيع الميكانيكي ، تبلغ مقاومة التآكل 15 ضعفًا من السيراميك الألومينا العادي ، مما يتيح لها مقاومة تآكل المواد ، وتقليل تآكل المعدات ، وتقليل وقت تعطل خط الإنتاج للصيانة. في أنظمة الطاقة ، فإنه بمثابة "قناة أيون" في خلايا وقود الأكسيد الصلبة ، مما يسارع ترحيل أيون الأكسجين لتعزيز كفاءة توليد الطاقة ؛ في المجال الطبي الحيوي ، يتيح توافقه الحيوي أن تتعايش بشكل متناغم مع الأنسجة البشرية ، حيث تعمل كترميم أسنان تضمن الاستقرار الوظيفي والجاذبية الجمالية. في الفضاء ، يعمل كطلاء حراري لحظر درجات الحرارة العالية للمحرك وحماية مكونات المعادن من الاجتثاث ؛ في المعدات الكيميائية ، فإنه يشكل حاجزًا مقاومًا للتآكل لمنع السوائل الحميمة الحميمة من خطوط الأنابيب المتآكلة ، مما يضمن سلامة الإنتاج. هذه المادة تستفيد من خصائصها المتأصلة في لعب دور حاسم في ضمان الموثوقية التشغيلية ، وتعزيز الكفاءة ، وتقليل الخسائر في مختلف الصناعات.

اقرأ المزيد

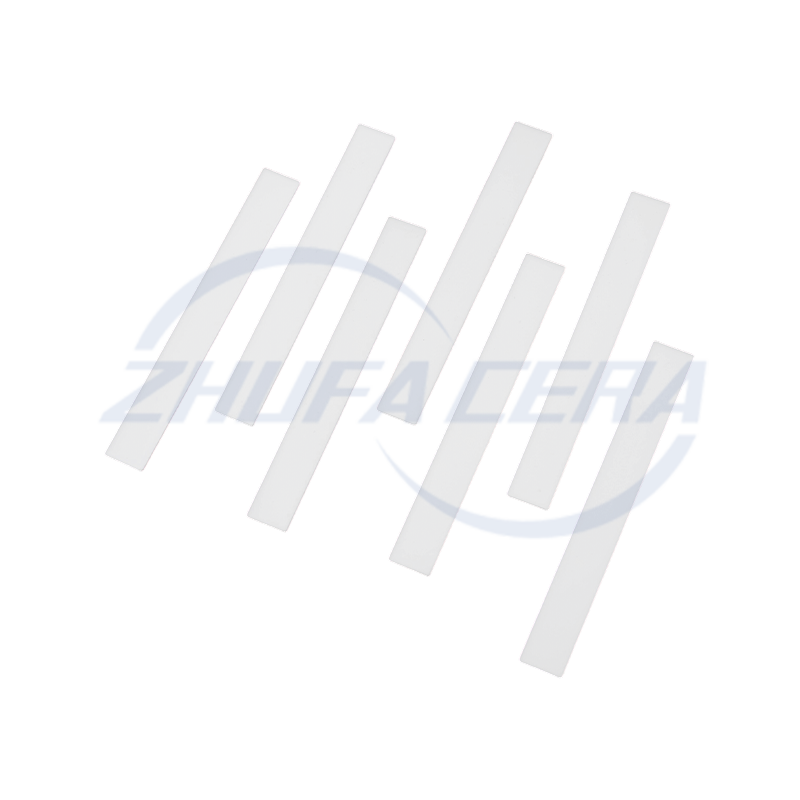

شريط الخزف الزركوني هو مادة قطاعية مصنوعة من سيراميك أكسيد الزركونيوم عالي الأداء مع خصائص مادية وكيميائية ممتازة. لديها صلابة عالية للغاية وقوة الانثناء ، ويمكن أن تقاوم بشكل فعال التآكل والتأثير ، ويظهر استقرار كيميائي ممتاز. لا يزال بإمكانه الحفاظ على دقة الأبعاد والسلامة الهيكلية في ظل درجة حرارة عالية أو بيئة تآكل أو ظروف الإجهاد العالية. إن توافقه الحيوي الجيد يعزز سلامة التطبيق ، مما يجعله يلعب دورًا رئيسيًا في المعالجة الدقيقة ، مثل أداة القطع أو عنصر الدعم ، والتي يمكن أن تحسن بشكل كبير من كفاءة التشغيل ومتطلبات الصيانة. يضمن الموصلية الحرارية المنخفضة والعزل الكهربائي العالي لهذه المادة موثوقيتها في التطبيقات الكهربائية. قطاع سيراميك الزركونيا له مجموعة واسعة من الاستخدامات في صناعات متعددة. وفي المجال الطبي، كثيرا ما يستخدم في تصنيع ترميم الأسنان، مثل التيجان أو قواعد الزرع، لتوفير الاستقرار البيولوجي والآثار الجمالية على المدى الطويل ؛ )، في الصناعة التحويلية، يستخدم كجزء مقاوم للتآكل أو كشريط للقطع من أجل معالجة الأسمنت الكربيدي أو المواد المركبة أو المكونات الدقيقة، وتحقيق المستوى الأمثل لعمليات الإنتاج وإطالة عمر المعدات ؛ وبالإضافة إلى ذلك، وفي صناعات التغليف الإلكتروني وأشباه الموصلات، فإن استقرارها الحراري وخصائصها العازلة تجعلها خيارا مثاليا لمواد التغليف أو مكونات تبديد الحرارة، مما يحسن أداء النظام بفعالية. ولا تدعم التطبيقات المتنوعة لهذه المواد الابتكار التكنولوجي فحسب، بل تدفع أيضا إلى تحسين فعالية التكلفة.

اقرأ المزيد

رقائق السيراميك الزركوني هي منتجات تمثيلية في مجال السيراميك الهيكلي عالي الأداء. مقارنة مع السيراميك الألومينا التقليدي أو المواد المعدنية ، فإن مزايا الأداء الشاملة واضحة. تكمن قدرتها التنافسية الأساسية في الجمع بين صلابة الكسر العالي (أفضل بكثير من السيراميك العادي) والصلابة العالية ، مما يجعلها أقل عرضة للانفصال عندما تقاوم الإجهاد الميكانيكي العالي وأحمال التأثير ، وبالتالي تمديد عمر خدمتها بشكل كبير. في الوقت نفسه ، فإن قوتها الوثيقة للمعادن (يمكن أن تتجاوز قوة الانحناء 1000 ميجا باسكال) ومقاومة التآكل الممتازة تجعلها تعمل بشكل جيد في ظل ظروف تشغيل قاسية. إن الموصلية الحرارية المنخفضة (حوالي عشرة من الفولاذ المقاوم للصدأ) ومعامل التمدد الحراري تقريبًا يعطي المادة مقاومة صدمة حرارية جيدة وهي مناسبة لسيناريوهات الاستخدام مع تغيرات في درجات الحرارة الشديدة. سواء كانت مكونات مقاومة للآلات الصناعية ، أو المكونات الرئيسية للأدوات الدقيقة ، أو ركائز للزراعة الطبية الحيوية ، وضعت رقائق السيراميك الزركونيا معيارًا للأداء في الصناعة مع موثوقية عالية وحياة طويلة وقدرات التشغيل المستقرة للمواد نفسها.

اقرأ المزيدونحن ندعم معالجة الأجزاء الخزفية غير القياسية وفقا للرسومات والعينات، ونلبي بمرونة احتياجات التخميد والإنتاج الضخم، ونضمن دقة التحمل وكفاءة التسليم.

نحن لا نركز فقط على المواد والتصميم ، ولكن أيضًا نولي اهتمامًا لكل التفاصيل في هذه العملية. من المعدات التكوين لفحص الجودة ، يلتزم Zhufa دائمًا بمعايير التحكم القائمة على التكنولوجيا والصارمة لضمان أداء وموثوقية كل منتج سيراميك.

زودك بأحدث أخبار المؤسسة والصناعة.