I. لماذا يستطيع سيراميك نيتريد السيليكون تحمل البيئات الصناعية القاسية؟

باعتبارها "مادة عالية الأداء" لمعالجة البيئات القاسية في القطاع الصناعي الحالي، سيراميك نيتريد السيليكون تتميز ببنية رابطة تساهمية ثلاثية الأبعاد كثيفة ومستقرة. تترجم هذه الخاصية المجهرية مباشرة إلى ثلاث مزايا عملية - مقاومة التآكل، ومقاومة الصدمات الحرارية، ومقاومة التآكل - كل منها مدعوم بنتائج اختبار صناعية واضحة وسيناريوهات تطبيق في العالم الحقيقي.

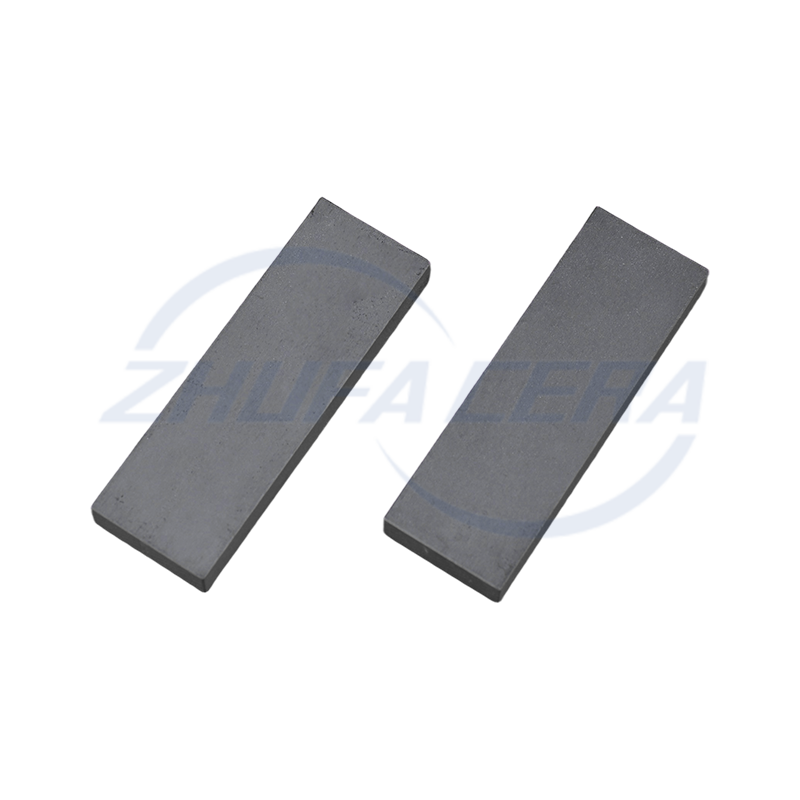

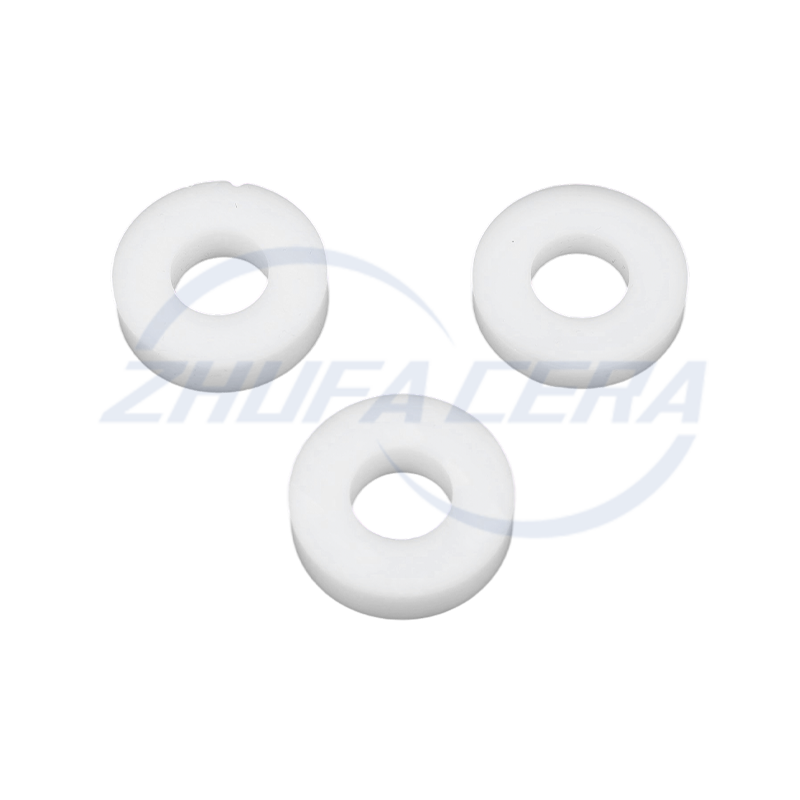

فيما يتعلق بمقاومة التآكل، يتميز سيراميك نيتريد السيليكون بصلابة أعلى بكثير من الفولاذ التقليدي للأدوات. في اختبارات الأجزاء الميكانيكية، بعد التشغيل المستمر في نفس ظروف العمل، يكون فقدان التآكل لكرات تحمل السيراميك من نيتريد السيليكون أقل بكثير من الكرات الفولاذية، مما يمثل تحسنًا كبيرًا في مقاومة التآكل. على سبيل المثال، في صناعة النسيج، تكون بكرات آلات الغزل المصنوعة من الفولاذ التقليدي عرضة للتآكل بسبب احتكاك الألياف، مما يؤدي إلى عدم تساوي سمك الغزل ويتطلب الاستبدال كل 3 أشهر. في المقابل، تظهر بكرات سيراميك نيتريد السيليكون تآكلًا أبطأ بكثير، مع تمديد دورة الاستبدال إلى عامين. وهذا لا يقلل فقط من وقت التوقف عن العمل لاستبدال الأجزاء (كان كل استبدال يتطلب سابقًا 4 ساعات من وقت التوقف عن العمل، ويتم تقليله الآن بمقدار 16 ساعة سنويًا) ولكنه يقلل أيضًا من معدل عيوب الغزل من 3% إلى 0.5%.

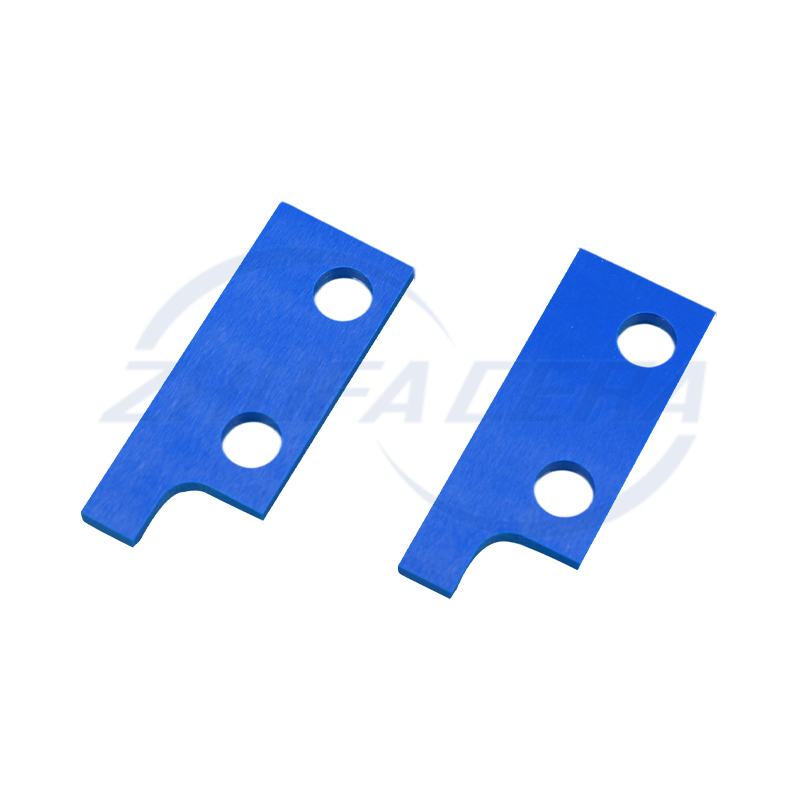

في مجال أدوات قطع السيراميك، يمكن لمخارط CNC المجهزة بلقم أدوات سيراميك نيتريد السيليكون قطع الفولاذ المتصلب مباشرة (دون الحاجة إلى التلدين، وهي عملية تستغرق عادةً من 4 إلى 6 ساعات لكل دفعة) مع تحقيق خشونة سطحية تبلغ Ra ≥ 0.8 ميكرومتر. علاوة على ذلك، فإن عمر خدمة لقم الأدوات الخزفية من نيتريد السيليكون أطول من 3 إلى 5 مرات من عمر لقم أدوات كربيد الأسمنت التقليدية، مما يزيد من كفاءة المعالجة لمجموعة واحدة من الأجزاء بنسبة تزيد عن 40%.

فيما يتعلق بالأداء الحراري، يتمتع سيراميك نيتريد السيليكون بمعامل تمدد حراري أقل بكثير من الفولاذ الكربوني العادي، مما يعني الحد الأدنى من التشوه في الحجم عند تعرضه لتغيرات جذرية في درجات الحرارة. تظهر اختبارات الصدمات الحرارية الصناعية أنه عندما يتم أخذ عينات سيراميك نيتريد السيليكون من بيئة ذات درجة حرارة عالية تصل إلى 1000 درجة مئوية ويتم غمرها على الفور في حمام مائي بدرجة حرارة 20 درجة مئوية، فإنها تظل خالية من الشقوق وغير تالفة حتى بعد 50 دورة، مع انخفاض بنسبة 3٪ فقط في قوة الضغط. في ظل نفس ظروف الاختبار، تظهر على عينات سيراميك الألومينا شقوق واضحة بعد 15 دورة، مع انخفاض بنسبة 25% في قوة الضغط.

هذه الخاصية تجعل سيراميك نيتريد السيليكون يتفوق في ظروف العمل ذات درجات الحرارة العالية. على سبيل المثال، في معدات الصب المستمر للصناعة المعدنية، يمكن لبطانات القالب المصنوعة من سيراميك نيتريد السيليكون أن تتحمل درجة الحرارة العالية للفولاذ المنصهر (800-900 درجة مئوية) لفترة طويلة أثناء الاتصال المتكرر بمياه التبريد. عمر الخدمة الخاص بها أطول بـ 6-8 مرات من بطانات سبائك النحاس التقليدية، مما يزيد من دورة صيانة المعدات من شهر واحد إلى 6 أشهر.

فيما يتعلق بالثبات الكيميائي، يُظهر سيراميك نيتريد السيليكون مقاومة ممتازة لمعظم الأحماض غير العضوية والقلويات منخفضة التركيز، باستثناء التفاعلات مع حمض الهيدروفلوريك عالي التركيز. في اختبارات التآكل التي أجريت في الصناعة الكيميائية، أظهرت قطع اختبار سيراميك نيتريد السيليكون المغمورة في محلول حمض الكبريتيك بنسبة 20٪ عند 50 درجة مئوية لمدة 30 يومًا متتاليًا معدل فقدان الوزن بنسبة 0.02٪ فقط وعدم وجود علامات تآكل واضحة على السطح. في المقابل، كان لدى 304 قطعة اختبار من الفولاذ المقاوم للصدأ تحت نفس الظروف معدل فقدان الوزن بنسبة 1.5% وبقع صدأ واضحة.

في صناعة الطلاء الكهربائي، يمكن لبطانات الخزانات المصنوعة من سيراميك نيتريد السيليكون أن تتحمل التلامس طويل الأمد مع محاليل الطلاء الكهربائي مثل حمض الكبريتيك وحمض الهيدروكلوريك دون تسرب (مشكلة شائعة مع بطانات PVC التقليدية، والتي تتسرب عادةً 2-3 مرات في السنة). يتم تمديد عمر خدمة بطانات سيراميك نيتريد السيليكون من سنة واحدة إلى 5 سنوات، مما يقلل من حوادث الإنتاج الناجمة عن تسرب محلول الطلاء الكهربائي (يتطلب كل تسرب 1-2 أيام من إيقاف الإنتاج للمناولة) والتلوث البيئي.

بالإضافة إلى ذلك، يحافظ سيراميك نيتريد السيليكون على خصائص عزل ممتازة في البيئات ذات درجات الحرارة العالية. عند 1200 درجة مئوية، تظل مقاومتها الحجمية بين 10¹²–10¹³ Ω·cm، وهي أعلى بمقدار 10⁴–10⁵ مرات من سيراميك الألومينا التقليدي (مع مقاومة حجمية تبلغ حوالي 10⁸ Ω·cm عند 1200 درجة مئوية). وهذا يجعلها مثالية لسيناريوهات العزل ذات درجة الحرارة العالية، مثل أقواس العزل في الأفران الكهربائية ذات درجة الحرارة العالية وأكمام العزل السلكية ذات درجة الحرارة العالية في معدات الطيران.

ثانيا. في أي المجالات الرئيسية يتم تطبيق سيراميك نيتريد السيليكون حاليًا؟

من خلال الاستفادة من "قدرتها على التكيف متعددة الأداء"، تم تطبيق سيراميك نيتريد السيليكون على نطاق واسع في المجالات الرئيسية مثل تصنيع الآلات والأجهزة الطبية والهندسة الكيميائية والطاقة والاتصالات. ولكل مجال سيناريوهات تطبيقية محددة وفوائد عملية، مما يعالج بشكل فعال تحديات الإنتاج التي تكافح المواد التقليدية للتغلب عليها.

(1) تصنيع الآلات: ترقيات الدقة من السيارات إلى الآلات الزراعية

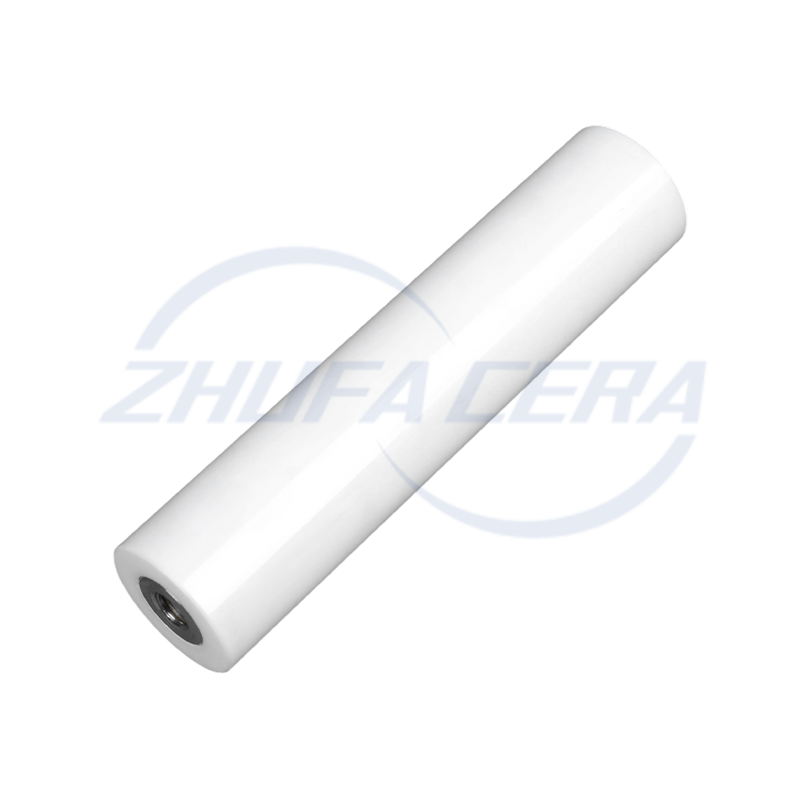

في صناعة الآلات، بعيدًا عن أدوات القطع الخزفية الشائعة، يُستخدم سيراميك نيتريد السيليكون على نطاق واسع في المكونات الأساسية عالية الدقة والمقاومة للتآكل. في محركات السيارات، يتم استخدام أعمدة المكبس الخزفية من نيتريد السيليكون في أنظمة السكك الحديدية المشتركة عالية الضغط لمحركات الديزل. بفضل خشونة السطح التي تبلغ Ra ≥ 0.1 ميكرومتر وتسامح الأبعاد الذي يبلغ ±0.001 مم، فإنها توفر مقاومة أفضل لتآكل الوقود بمقدار 4 إلى 25 مرة مقارنة بأعمدة المكبس التقليدية المصنوعة من الفولاذ المقاوم للصدأ (اعتمادًا على نوع الوقود). بعد 10000 ساعة من التشغيل المتواصل للمحرك، يبلغ فقدان التآكل في أعمدة المكبس المصنوعة من سيراميك نيتريد السيليكون 1/10 فقط من الفولاذ المقاوم للصدأ، مما يقلل معدل فشل أنظمة السكك الحديدية المشتركة عالية الضغط من 3% إلى 0.5% ويحسن كفاءة وقود المحرك بنسبة 5% (توفير 0.3 لتر من الديزل لكل 100 كيلومتر).

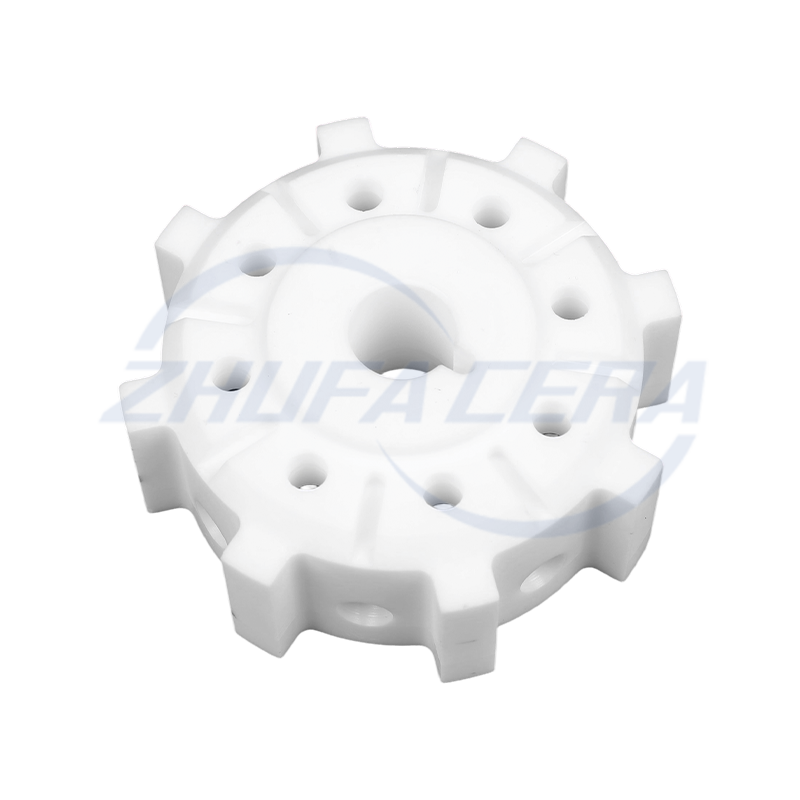

في الآلات الزراعية، تُظهر التروس الخاصة بأجهزة قياس البذور في المزارع، المصنوعة من سيراميك نيتريد السيليكون، مقاومة قوية لتآكل التربة وتآكل المبيدات الحشرية. تتآكل التروس الفولاذية التقليدية، عند استخدامها في عمليات الأراضي الزراعية، بسرعة بسبب الرمال الموجودة في التربة وتتآكل بسبب بقايا المبيدات الحشرية، وتتطلب عادةً استبدالها كل 3 أشهر (مع فقد تآكل يبلغ ≥ 0.2 مم، مما يؤدي إلى خطأ في البذر بنسبة ≥ 5%). في المقابل، يمكن استخدام التروس الخزفية من نيتريد السيليكون بشكل مستمر لأكثر من عام واحد، مع فقدان تآكل ≥ 0.03 مم وخطأ في البذر يتم التحكم فيه بنسبة 1%، مما يضمن دقة بذر مستقرة ويقلل الحاجة إلى إعادة البذر.

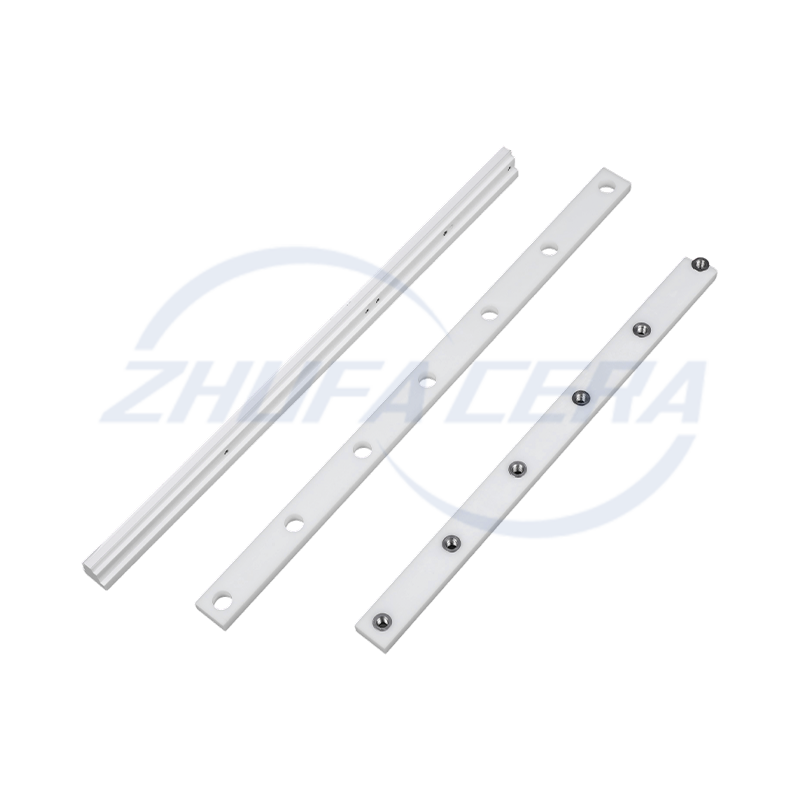

في الأدوات الآلية الدقيقة، يتم استخدام دبابيس تحديد موقع سيراميك نيتريد السيليكون لتحديد موضع قطع العمل في مراكز التصنيع باستخدام الحاسب الآلي. بفضل دقة تحديد موضع متكررة تبلغ ±0.0005 مم (أعلى 4 مرات من دقة مسامير تحديد الموقع الفولاذية، التي تبلغ دقتها ±0.002 مم)، فإنها تحافظ على عمر خدمة طويل حتى في ظل تحديد موضع عالي التردد (1000 دورة تحديد موضع في اليوم)، مما يطيل دورة الصيانة من 6 أشهر إلى 3 سنوات ويقلل وقت توقف الماكينة عن استبدال الأجزاء من 12 ساعة إلى ساعتين سنويًا. وهذا يسمح لأداة آلية واحدة بمعالجة ما يقرب من 500 قطعة إضافية كل عام.

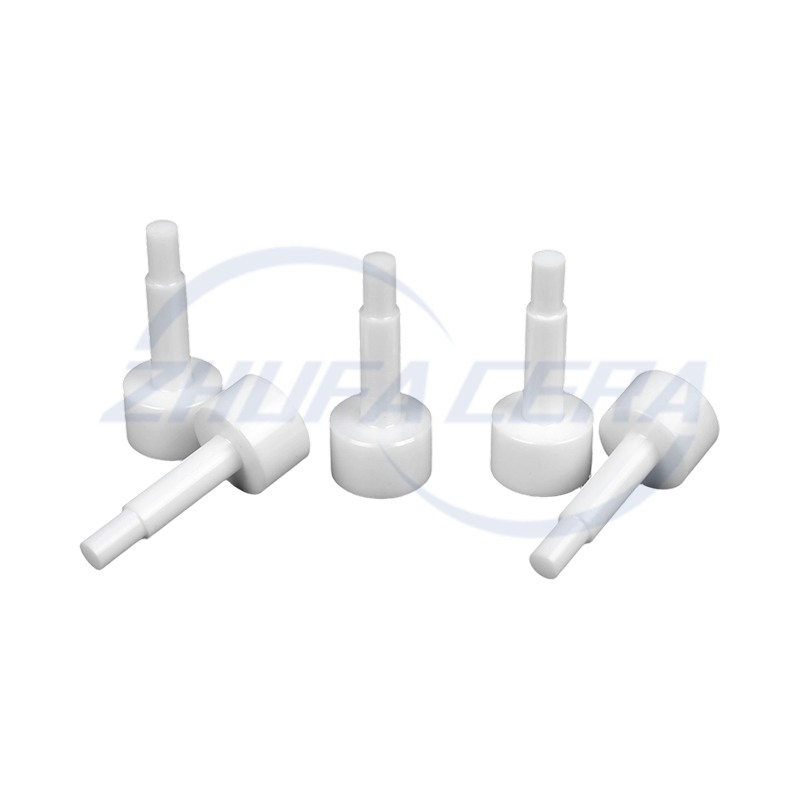

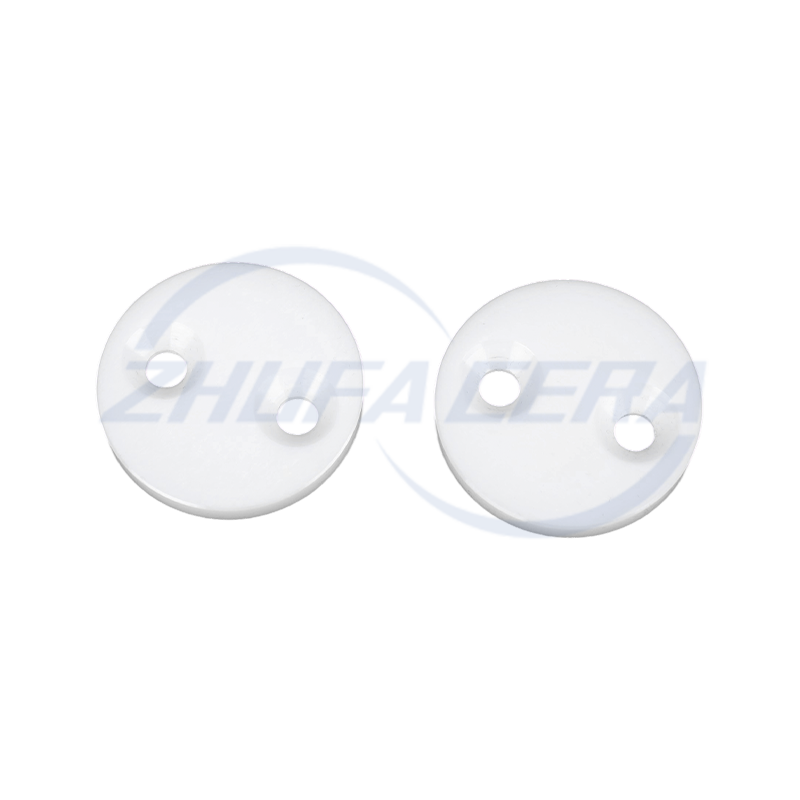

(2) الأجهزة الطبية: ترقيات السلامة من طب الأسنان إلى طب العيون

في مجال الأجهزة الطبية، أصبح سيراميك نيتريد السيليكون مادة مثالية للأدوات الجراحية وأدوات طب الأسنان نظرًا لصلابتها العالية، وعدم سميتها، ومقاومتها لتآكل سوائل الجسم. في علاج الأسنان، تتوفر كرات تحمل سيراميك نيتريد السيليكون لمثقاب الأسنان بأحجام مختلفة (1 مم، 1.5 مم، 2.381 مم) لتتناسب مع سرعات الحفر المختلفة. تخضع هذه الكرات الخزفية لتلميع فائق الدقة، مما يحقق خطأ استدارة يبلغ ≥ 0.5 ميكرومتر. عند تجميعها في مثقاب أسنان، يمكن أن تعمل بسرعات عالية جدًا (تصل إلى 450.000 دورة في الدقيقة) دون إطلاق أيونات معدنية (مشكلة شائعة مع الكرات التقليدية المصنوعة من الفولاذ المقاوم للصدأ، والتي يمكن أن تسبب الحساسية لدى 10٪ - 15٪ من المرضى) حتى بعد الاتصال طويل الأمد بسوائل الجسم ومواد التنظيف.

تظهر البيانات السريرية أن مثاقب الأسنان المجهزة بكرات تحمل السيراميك من نيتريد السيليكون تتمتع بعمر خدمة أطول 3 مرات من المثاقب التقليدية، مما يقلل من تكلفة استبدال الأدوات في عيادات الأسنان بنسبة 67%. بالإضافة إلى ذلك، يؤدي تحسين الاستقرار التشغيلي إلى تقليل انزعاج المرضى من الاهتزاز بنسبة 30% (تم تقليل سعة الاهتزاز من 0.1 مم إلى 0.07 مم).

في جراحة العيون، يبلغ قطر طرف إبر استحلاب العدسة لجراحة الساد، المصنوعة من سيراميك نيتريد السيليكون، 0.8 ملم فقط. بفضل الصلابة العالية والسطح الأملس (خشونة السطح Ra ≥ 0.02 ميكرومتر)، يمكنها تحطيم العدسة بدقة دون خدش أنسجة العين. بالمقارنة مع الإبر التقليدية المصنوعة من سبائك التيتانيوم، فإن الإبر الخزفية من نيتريد السيليكون تقلل من معدل خدش الأنسجة من 2% إلى 0.3%، وتقلل حجم الشق الجراحي من 3 مم إلى 2.2 مم، وتقصر وقت التعافي بعد العملية الجراحية بمقدار 1-2 أيام. نسبة المرضى الذين تمت استعادة حدة البصر لديهم إلى 0.8 أو أعلى تزيد بنسبة 15%.

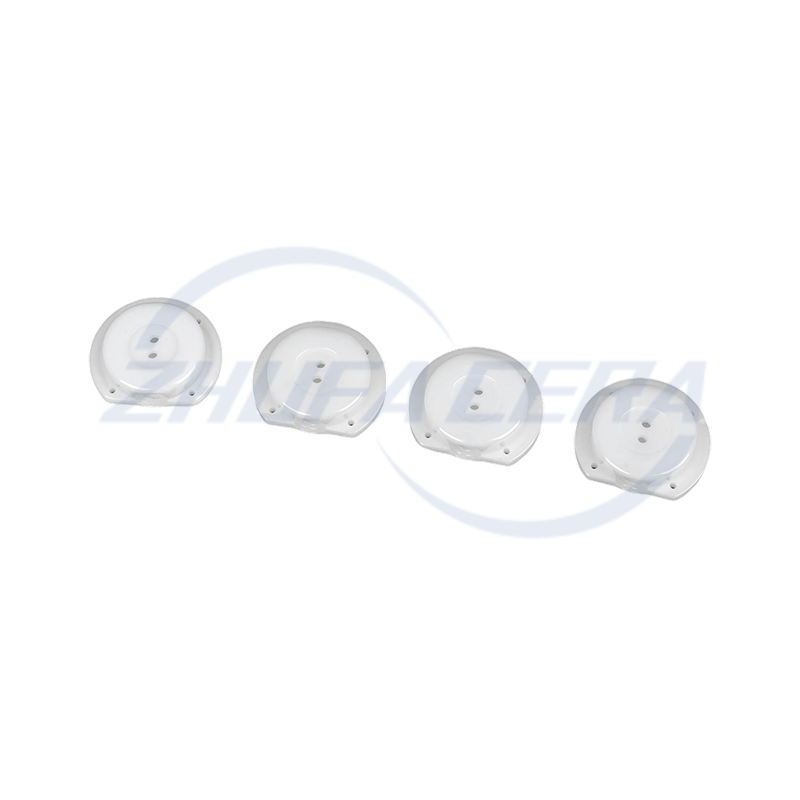

في جراحة العظام، توفر الموجهات اللولبية ذات التدخل الجراحي البسيط والمصنوعة من سيراميك نيتريد السيليكون صلابة عالية ولا تتداخل مع التصوير المقطعي أو التصوير بالرنين المغناطيسي (على عكس الموجهات المعدنية التقليدية، التي تسبب تشوهات تحجب الصور). يتيح ذلك للأطباء تأكيد موضع الدليل في الوقت الفعلي من خلال معدات التصوير، مما يقلل خطأ تحديد الموضع الجراحي من ±1 مم إلى ±0.3 مم ويقلل حدوث المضاعفات الجراحية (مثل تلف الأعصاب واختلال المسمار) بنسبة 25%.

(3) الهندسة الكيميائية والطاقة: ترقيات عمر الخدمة من المواد الكيميائية للفحم إلى استخراج النفط

تعد قطاعات الهندسة الكيميائية والطاقة من مجالات التطبيق الأساسية لـ سيراميك نيتريد السيليكون ، حيث تعالج "مقاومتها للتآكل ومقاومة درجات الحرارة العالية" بشكل فعال قضايا عمر الخدمة القصير وارتفاع تكاليف الصيانة للمواد التقليدية. في صناعة الفحم الكيميائية، تعد أجهزة تحويل الفحم إلى غاز من المعدات الأساسية لتحويل الفحم إلى غاز صناعي، ويجب أن تتحمل بطاناتها درجات حرارة عالية تصل إلى 1300 درجة مئوية والتآكل الناتج عن الغازات مثل كبريتيد الهيدروجين (H₂S) لفترة طويلة.

في السابق، كان متوسط عمر الخدمة للبطانات الفولاذية المصنوعة من الكروم المستخدمة في هذا السيناريو هو عام واحد فقط، مما يتطلب 20 يومًا من التوقف عن العمل للاستبدال وتكبد تكاليف صيانة تزيد عن 5 ملايين يوان لكل وحدة. بعد التحول إلى بطانات سيراميك نيتريد السيليكون (مع طلاء مضاد للنفاذ بسمك 10 ميكرومتر لتعزيز مقاومة التآكل)، يتم تمديد عمر الخدمة إلى أكثر من 5 سنوات، ويتم إطالة دورة الصيانة وفقًا لذلك. وهذا يقلل من وقت التوقف السنوي لجهاز تغويز واحد بمقدار 4 أيام ويوفر 800,000 يوان من تكاليف الصيانة كل عام.

في صناعة استخراج النفط، يمكن أن تتحمل أغلفة أدوات التسجيل في قاع البئر المصنوعة من سيراميك نيتريد السيليكون درجات الحرارة العالية (أعلى من 150 درجة مئوية) والتآكل الملحي (محتوى الملح الملحي ≥ 20%) في الآبار العميقة. غالبًا ما يحدث تسرب في العلب المعدنية التقليدية (على سبيل المثال، الفولاذ المقاوم للصدأ 316) بعد 6 أشهر من الاستخدام، مما يتسبب في فشل الأجهزة (مع معدل فشل يبلغ حوالي 15٪ سنويًا). في المقابل، يمكن أن تعمل العلب الخزفية المصنوعة من نيتريد السيليكون بثبات لأكثر من عامين بمعدل فشل أقل من 1%، مما يضمن استمرارية تسجيل البيانات وتقليل الحاجة إلى إعادة تشغيل العمليات (تكلفة كل عملية إعادة تشغيل تتراوح بين 30000 إلى 50000 يوان).

في صناعة التحليل الكهربائي للألمنيوم، يجب أن تتحمل الجدران الجانبية للخلايا التحليلية الكهربية التآكل الناتج عن الإلكتروليتات المنصهرة عند درجة حرارة 950 درجة مئوية. تتمتع الجدران الجانبية الكربونية التقليدية بمتوسط عمر خدمة يبلغ عامين فقط وتكون عرضة لتسرب الإلكتروليت (1-2 تسرب سنويًا، ويتطلب كل منها 3 أيام من إيقاف الإنتاج للتعامل معها). بعد اعتماد الجدران الجانبية الخزفية من نيتريد السيليكون، تمت مضاعفة مقاومتها للتآكل للإلكتروليتات المنصهرة ثلاث مرات، مما أدى إلى إطالة عمر الخدمة من عامين إلى 8 سنوات. بالإضافة إلى ذلك، فإن التوصيل الحراري لسيراميك نيتريد السيليكون (حوالي 15 واط/م·ك) هو 30% فقط من المواد الكربونية (حوالي 50 واط/م·ك)، مما يقلل من فقدان الحرارة من خلية التحليل الكهربائي ويقلل من استهلاك طاقة الوحدة للتحليل الكهربائي للألمنيوم بنسبة 3% (توفير 150 كيلو واط ساعة من الكهرباء لكل طن من الألومنيوم). توفر خلية التحليل الكهربائي الواحدة ما يقرب من 120 ألف يوان من تكاليف الكهرباء كل عام.

(4) اتصالات الجيل الخامس: ترقيات الأداء من المحطات الأساسية إلى الأنظمة المثبتة على المركبات

في مجال اتصالات الجيل الخامس، أصبح سيراميك نيتريد السيليكون مادة رئيسية لقبب رادار المحطات الأساسية وأغطية الرادار بسبب "انخفاض ثابت العزل الكهربائي، وانخفاض الفقد، ومقاومته لدرجات الحرارة العالية". تحتاج رادارات المحطة الأساسية 5G إلى ضمان اختراق الإشارة مع تحمل الظروف الخارجية القاسية مثل الرياح والأمطار ودرجات الحرارة المرتفعة والأشعة فوق البنفسجية.

تحتوي قبب الألياف الزجاجية التقليدية على ثابت عازل يبلغ حوالي 5.5 وخسارة اختراق الإشارة تبلغ حوالي 3 ديسيبل. في المقابل، فإن سيراميك نيتريد السيليكون المسامي (مع أحجام مسام قابلة للتعديل من 10 إلى 50 ميكرومتر ومسامية من 30٪ إلى 50٪) لديه ثابت عازل من 3.8 إلى 4.5 وخسارة اختراق الإشارة منخفضة إلى أقل من 1.5 ديسيبل، مما يوسع نصف قطر تغطية الإشارة من 500 متر إلى 575 مترًا (تحسن بنسبة 15٪).

علاوة على ذلك، يمكن لسيراميك نيتريد السيليكون المسامي أن يتحمل درجات حرارة تصل إلى 1200 درجة مئوية، ويحافظ على شكله وأدائه دون التقادم حتى في المناطق ذات درجات الحرارة المرتفعة (حيث تصل درجات حرارة السطح إلى 60 درجة مئوية في الصيف). يتم مضاعفة عمر الخدمة مقارنة بقباب الرادار المصنوعة من الألياف الزجاجية (تمتد من 5 سنوات إلى 10 سنوات)، مما يقلل تكلفة استبدال قباب الرادار للمحطة الأساسية بنسبة 50%.

في محطات الاتصالات البحرية الأساسية، يمكن أن تقاوم قباب سيراميك نيتريد السيليكون التآكل الناتج عن ملح مياه البحر (مع تركيز أيون الكلوريد يبلغ حوالي 19000 ملجم / لتر في مياه البحر). عادةً ما تظهر قباب الألياف الزجاجية التقليدية شيخوخة السطح وتقشيره (مع مساحة تقشير تبلغ ≥ 10%) بعد عامين من الاستخدام البحري، مما يتطلب استبدالًا مبكرًا. في المقابل، يمكن استخدام قبب سيراميك نيتريد السيليكون لأكثر من 5 سنوات دون تآكل واضح، مما يقلل من تكرار الصيانة (من مرة واحدة كل عامين إلى مرة واحدة كل 5 سنوات) ويوفر ما يقرب من 20000 يوان من تكاليف العمالة لكل صيانة.

في أنظمة الرادار المثبتة على المركبات، يمكن أن تعمل أغطية الرادار المصنوعة من سيراميك نيتريد السيليكون في نطاق واسع من درجات الحرارة (-40 درجة مئوية إلى 125 درجة مئوية). في اختبارات رادار الموجات المليمترية (نطاق تردد 77 جيجا هرتز)، يكون ظل فقدان العزل الكهربائي (tanδ) ≥ 0.002، وهو أقل بكثير من أغطية الرادار البلاستيكية التقليدية (tanδ ≈ 0.01). يؤدي ذلك إلى زيادة مسافة كشف الرادار من 150 مترًا إلى 180 مترًا (تحسن بنسبة 20%) ويعزز ثبات الكشف في الظروف الجوية القاسية (المطر والضباب) بنسبة 30% (تقليل خطأ الكشف من ±5 أمتار إلى ±3.5 متر)، مما يساعد المركبات على تحديد العوائق مقدمًا وتحسين سلامة القيادة.

ثالثا. كيف تعمل تقنيات التحضير الحالية منخفضة التكلفة على تعزيز تعميم سيراميك نيتريد السيليكون؟

في السابق، كان تطبيق سيراميك نيتريد السيليكون محدودًا بسبب ارتفاع تكاليف المواد الخام، وارتفاع استهلاك الطاقة، والعمليات المعقدة في تحضيرها. واليوم، تم تصنيع مجموعة متنوعة من تقنيات التحضير الناضجة ومنخفضة التكلفة، مما أدى إلى خفض التكاليف طوال العملية برمتها (من المواد الخام إلى التشكيل والتلبيد) مع ضمان أداء المنتج. وقد أدى ذلك إلى تعزيز التطبيق واسع النطاق لسيراميك نيتريد السيليكون في المزيد من المجالات، مع دعم كل تقنية بتأثيرات وحالات تطبيق واضحة.

(1) تصنيع الاحتراق بالطباعة ثلاثية الأبعاد: حل منخفض التكلفة للهياكل المعقدة

تعد الطباعة ثلاثية الأبعاد جنبًا إلى جنب مع تخليق الاحتراق إحدى التقنيات الأساسية التي أدت إلى خفض تكلفة سيراميك نيتريد السيليكون في السنوات الأخيرة، حيث تقدم مزايا مثل "المواد الخام منخفضة التكلفة، وانخفاض استهلاك الطاقة، والهياكل المعقدة القابلة للتخصيص".

يستخدم إعداد سيراميك نيتريد السيليكون التقليدي مسحوق نيتريد السيليكون عالي النقاء (نقاوة 99.9٪، بسعر 800 يوان/كجم تقريبًا) ويتطلب تلبيدًا في فرن عالي الحرارة (1800-1900 درجة مئوية)، مما يؤدي إلى استهلاك مرتفع للطاقة (حوالي 5000 كيلووات ساعة لكل طن من المنتجات). في المقابل، تستخدم تقنية التوليف والاحتراق بالطباعة ثلاثية الأبعاد مسحوق السيليكون الصناعي العادي (نقاوة 98٪، بسعر حوالي 50 يوانًا / كجم) كمادة خام. أولاً، يتم استخدام تقنية الطباعة ثلاثية الأبعاد للتلبيد بالليزر الانتقائي (SLS) لطباعة مسحوق السيليكون في جسم أخضر بالشكل المطلوب (مع دقة طباعة تبلغ ± 0.1 مم). يتم بعد ذلك وضع الجسم الأخضر في مفاعل مغلق، ويتم إدخال غاز النيتروجين (نقاوة 99.9%). عن طريق تسخين الجسم الأخضر كهربائيًا إلى نقطة اشتعال السيليكون (حوالي 1450 درجة مئوية)، يتفاعل مسحوق السيليكون تلقائيًا مع النيتروجين لتكوين نيتريد السيليكون (صيغة التفاعل: 3Si 2N₂ = Si₃N₄). تحافظ الحرارة الصادرة عن التفاعل على التفاعلات اللاحقة، مما يلغي الحاجة إلى تسخين خارجي مستمر بدرجة حرارة عالية وتحقيق "تلبد استهلاك الطاقة بالقرب من الصفر" (انخفاض استهلاك الطاقة إلى أقل من 1000 كيلووات ساعة لكل طن من المنتجات).

تكلفة المواد الخام لهذه التكنولوجيا هي فقط 6.25% من تكلفة العمليات التقليدية، ويتم تقليل استهلاك طاقة التلبيد بأكثر من 80%. بالإضافة إلى ذلك، تتيح تقنية الطباعة ثلاثية الأبعاد الإنتاج المباشر لمنتجات سيراميك نيتريد السيليكون ذات الهياكل المسامية المعقدة أو الأشكال الخاصة دون معالجة لاحقة (تتطلب العمليات التقليدية خطوات قطع وطحن متعددة، مما يؤدي إلى معدل فقدان المواد بحوالي 20%)، وزيادة استخدام المواد إلى أكثر من 95%.

على سبيل المثال، الشركة التي تستخدم هذه التكنولوجيا لإنتاج قلوب مرشح السيراميك نيتريد السيليكون المسامية تحقق خطأ توحيد حجم المسام بنسبة ≥ 5%، وتقصير دورة الإنتاج من 15 يومًا (العملية التقليدية) إلى 3 أيام، وزيادة معدل تأهيل المنتج من 85% إلى 98%. تم تخفيض تكلفة إنتاج قلب مرشح واحد من 200 يوان إلى 80 يوان. في معدات معالجة مياه الصرف الصحي، يمكن لقلوب الفلتر الخزفية المسامية المطبوعة ثلاثية الأبعاد تصفية الشوائب في مياه الصرف الصحي بكفاءة (مع دقة ترشيح تصل إلى 1 ميكرومتر) ومقاومة التآكل الحمضي القاعدي (مناسب لمياه الصرف الصحي بنطاق درجة حموضة يتراوح بين 2-12). عمر الخدمة الخاص بها أطول بثلاث مرات من عمر الفلتر البلاستيكي التقليدي (يمتد من 6 أشهر إلى 18 شهرًا)، وتكلفة الاستبدال أقل. وقد تم الترويج لها واستخدامها في العديد من محطات معالجة مياه الصرف الصحي الصغيرة والمتوسطة الحجم، مما يساعد على تقليل تكلفة صيانة أنظمة الترشيح بنسبة 40%.

(2) إعادة تدوير قوالب صب المعادن بالهلام: تخفيض كبير في تكاليف القوالب

يؤدي الجمع بين تكنولوجيا صب الهلام وإعادة تدوير القوالب المعدنية إلى تقليل التكاليف من جانبين - "تكلفة القالب" و"كفاءة التشكيل" - مما يحل مشكلة التكاليف المرتفعة الناجمة عن استخدام القوالب لمرة واحدة في عمليات صب الهلام التقليدية.

تستخدم عمليات صب الهلام التقليدية في الغالب قوالب الراتنج، والتي لا يمكن استخدامها إلا مرة أو مرتين قبل التخلص منها (الراتنج عرضة للتشقق بسبب معالجة الانكماش أثناء التشكيل). بالنسبة لمنتجات سيراميك نيتريد السيليكون ذات الأشكال المعقدة (مثل الأكمام المحملة ذات الشكل الخاص)، تبلغ تكلفة قالب الراتنج الواحد حوالي 5000 يوان، وتستغرق دورة إنتاج القالب 7 أيام، مما يزيد بشكل كبير من تكاليف الإنتاج.

في المقابل، تستخدم تقنية إعادة تدوير قوالب صب المعادن الهلامية سبائك قابلة للانصهار ذات درجة حرارة منخفضة (مع نقطة انصهار تبلغ حوالي 100-150 درجة مئوية، مثل سبائك البزموت والقصدير) لصنع القوالب. يمكن إعادة استخدام قوالب السبائك هذه من 50 إلى 100 مرة، وبعد استهلاك تكلفة القالب، يتم تقليل تكلفة القالب لكل دفعة من المنتجات من 5000 يوان إلى 50-100 يوان، أي بانخفاض يزيد عن 90%.

تدفق العملية المحدد هو كما يلي: أولاً، يتم تسخين وصهر السبيكة القابلة للانصهار ذات درجة الحرارة المنخفضة، ثم صبها في قالب فولاذي رئيسي (والذي يمكن استخدامه لفترة طويلة) وتبريدها لتشكيل قالب سبيكة. بعد ذلك، يتم حقن الملاط الخزفي من نيتريد السيليكون (المكون من مسحوق نيتريد السيليكون، مادة رابطة، وماء، بمحتوى صلب يبلغ حوالي 60%) في قالب السبيكة، ويتم احتضانه عند درجة حرارة 60-80 درجة مئوية لمدة 2-3 ساعات حتى يتحول إلى هلام ويصلب الملاط في جسم أخضر. أخيرًا، يتم تسخين قالب السبائك ذو الجسم الأخضر إلى 100-150 درجة مئوية لإعادة صهر قالب السبائك (معدل استرداد السبائك يزيد عن 95%)، ويتم إخراج الجسم الأخضر الخزفي في نفس الوقت (الكثافة النسبية للجسم الأخضر حوالي 55%، ويمكن أن تصل الكثافة النسبية إلى أكثر من 98% بعد التلبيد اللاحق).

هذه التكنولوجيا لا تقلل تكاليف القالب فحسب، بل تقصر أيضًا دورة إنتاج القالب من 7 أيام إلى يوم واحد، مما يزيد من كفاءة تشكيل الجسم الأخضر بمقدار 6 مرات. قامت إحدى شركات السيراميك التي تستخدم هذه التكنولوجيا لإنتاج أعمدة المكبس الخزفية من نيتريد السيليكون بزيادة طاقتها الإنتاجية الشهرية من 500 قطعة إلى 3000 قطعة، وخفضت تكلفة القالب لكل منتج من 10 يوان إلى 0.2 يوان، وخفضت تكلفة المنتج الشاملة بنسبة 18%. في الوقت الحالي، تم توريد أعمدة المكبس الخزفية التي تنتجها هذه المؤسسة على دفعات إلى العديد من مصنعي محركات السيارات، لتحل محل أعمدة المكبس التقليدية المصنوعة من الفولاذ المقاوم للصدأ وتساعد شركات صناعة السيارات على تقليل معدل فشل أنظمة السكك الحديدية المشتركة ذات الضغط العالي للمحرك من 3% إلى 0.3%، مما يوفر ما يقرب من 10 مليون يوان من تكاليف صيانة ما بعد البيع كل عام.

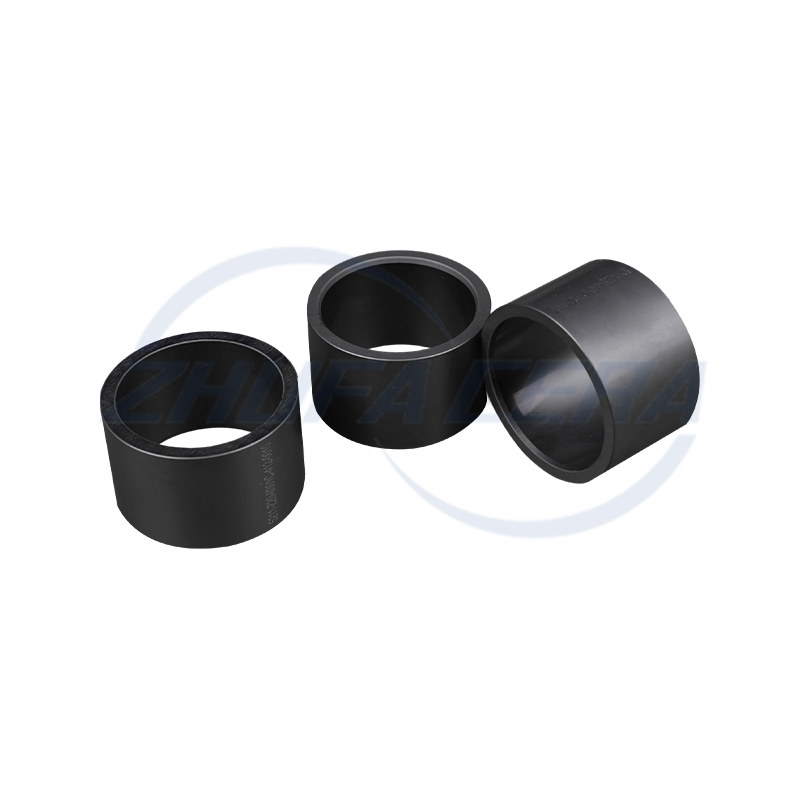

(3) عملية الضغط الجاف: خيار فعال للإنتاج الضخم

تحقق عملية الضغط الجاف تقليل التكلفة من خلال "العمليات المبسطة والحفاظ على الطاقة"، مما يجعلها مناسبة بشكل خاص للإنتاج الضخم لمنتجات سيراميك نيتريد السيليكون ذات الأشكال البسيطة (مثل الكرات والبطانات). إنها حاليًا عملية الإعداد السائدة للمنتجات القياسية مثل المحامل الخزفية والأختام.

تتطلب عملية الضغط الرطب التقليدية خلط مسحوق نيتريد السيليكون مع كمية كبيرة من الماء (أو المذيبات العضوية) لتكوين ملاط (بمحتوى صلب يتراوح بين 40% إلى 50%) تقريبًا، يليه التشكيل والتجفيف (الحفاظ عليه عند درجة حرارة 80-120 درجة مئوية لمدة 24 ساعة)، وإزالة الربط (الحفاظ عليه عند درجة حرارة 600-800 درجة مئوية لمدة 10 ساعات). هذه العملية مرهقة وتستهلك الكثير من الطاقة، والجسم الأخضر عرضة للتشقق أثناء التجفيف (بمعدل تشقق يتراوح بين 5% إلى 8%) تقريبًا، مما يؤثر على معدلات تأهيل المنتج.

في المقابل، تستخدم عملية الضغط الجاف مباشرة مسحوق نيتريد السيليكون (مع كمية صغيرة من مادة رابطة صلبة، مثل كحول البولي فينيل، تضاف بنسبة 2% إلى 3% فقط من كتلة المسحوق). يتم مزج الخليط في خلاط عالي السرعة (يدور بسرعة 1500-2000 دورة في الدقيقة) لمدة 1-2 ساعة للتأكد من أن المادة الرابطة تغطي سطح المسحوق بشكل موحد، وتشكل مسحوقًا ذو سيولة جيدة. يتم بعد ذلك تغذية المسحوق في مكبس للضغط الجاف (يكون ضغط التشكيل عادةً 20-50 ميجا باسكال، ويتم تعديله وفقًا لشكل المنتج) لتشكيل جسم أخضر بكثافة موحدة (الكثافة النسبية للجسم الأخضر حوالي 60%-65%) في خطوة واحدة.

تلغي هذه العملية تمامًا خطوات التجفيف والفصل، مما يؤدي إلى تقصير دورة الإنتاج من 48 ساعة (العملية الرطبة التقليدية) إلى 8 ساعات - وهو ما يمثل انخفاضًا يزيد عن 30%. وفي الوقت نفسه، نظرًا لعدم الحاجة إلى التسخين للتجفيف والتفكيك، يتم تقليل استهلاك الطاقة لكل طن من المنتجات من 500 كيلووات في الساعة إلى 100 كيلووات في الساعة، أي بانخفاض قدره 80%.

بالإضافة إلى ذلك، لا تنتج عملية الضغط الجاف أي مياه صرف أو انبعاثات غازات نفايات (تتطلب عملية الضغط الرطب معالجة مياه الصرف الصحي التي تحتوي على مواد رابطة)، مما يحقق "صفر انبعاثات كربونية" وتلبية متطلبات إنتاج حماية البيئة. قامت مؤسسة تحمل تستخدم عملية الضغط الجاف لإنتاج كرات تحمل سيراميك نيتريد السيليكون (بقطر 5-20 مم) بتحسين تصميم القالب ومعلمات الضغط، والتحكم في معدل تكسير الجسم الأخضر إلى أقل من 0.5% وزيادة معدل تأهيل المنتج من 88% (العملية الرطبة) إلى 99%. زادت الطاقة الإنتاجية السنوية من 100000 قطعة إلى 300000 قطعة، وانخفضت تكلفة الطاقة لكل منتج من 5 يوان إلى 1 يوان، ووفرت المؤسسة 200000 يوان من تكاليف المعالجة البيئية كل عام بسبب عدم وجود احتياجات معالجة مياه الصرف الصحي.

لقد تم تطبيق هذه الكرات الحاملة الخزفية على مغازل الأدوات الآلية المتطورة. بالمقارنة مع الكرات الفولاذية، فإنها تقلل من توليد حرارة الاحتكاك أثناء تشغيل المغزل (يتم تقليل معامل الاحتكاك من 0.0015 إلى 0.001)، مما يزيد من سرعة المغزل بنسبة 15% (من 8000 دورة في الدقيقة إلى 9200 دورة في الدقيقة) ويضمن دقة معالجة أكثر استقرارًا (يتم تقليل خطأ المعالجة من ±0.002 مم إلى ±0.001 مم).

(4) ابتكار المواد الخام: المونازيت يحل محل أكاسيد الأرض النادرة

يوفر الابتكار في المواد الخام دعمًا حاسمًا لخفض تكلفة سيراميك نيتريد السيليكون، ومن بينها تكنولوجيا "استخدام المونازيت بدلاً من أكاسيد الأتربة النادرة كمساعدات تلبيد".

في عملية التلبيد التقليدية لسيراميك نيتريد السيليكون، تتم إضافة أكاسيد الأتربة النادرة (مثل Y₂O₃ وLa₂O₃) كمساعدات تلبيد لخفض درجة حرارة التلبيد (من أعلى من 2000 درجة مئوية إلى حوالي 1800 درجة مئوية) وتعزيز نمو الحبوب، وتشكيل بنية خزفية كثيفة. ومع ذلك، فإن هذه الأكاسيد الأرضية النادرة عالية النقاء غالية الثمن (سعر Y₂O₃ حوالي 2000 يوان/كجم، La₂O₃ حوالي 1500 يوان/كجم)، وكمية الإضافة عادة ما تكون 5%-10% (من حيث الكتلة)، وهو ما يمثل أكثر من 60% من إجمالي تكلفة المواد الخام، مما يؤدي إلى زيادة كبيرة في أسعار المنتجات.

المونازيت هو معدن أرضي نادر طبيعي، ويتكون بشكل رئيسي من أكاسيد أرضية نادرة متعددة مثل CeO₂، La₂O₃، وNd₂O₃. بعد الإثراء، والترشيح الحمضي، وتنقية الاستخلاص، يمكن أن يصل إجمالي نقاء أكاسيد الأتربة النادرة إلى أكثر من 95%، والسعر حوالي 100 يوان/كجم فقط، وهو أقل بكثير من أكاسيد الأتربة النادرة عالية النقاء. والأهم من ذلك، أن أكاسيد الأتربة النادرة المتعددة في المونازيت لها تأثير تآزري - يعزز CeO₂ التكثيف في المرحلة المبكرة من التلبيد، ويمنع La₂O₃ نمو الحبوب المفرط، ويحسن Nd₂O₃ صلابة كسر السيراميك - مما يؤدي إلى تأثيرات تلبيد شاملة أفضل من أكاسيد الأتربة النادرة الفردية.

تظهر البيانات التجريبية أنه بالنسبة لسيراميك نيتريد السيليكون المضاف مع 5% (بالكتلة) من المونازيت، يمكن تقليل درجة حرارة التلبيد من 1800 درجة مئوية (العملية التقليدية) إلى 1600 درجة مئوية، ويتم تقصير وقت التلبيد من 4 ساعات إلى ساعتين، ويتم تقليل استهلاك الطاقة بنسبة 25%. وفي الوقت نفسه، تصل قوة الانثناء لسيراميك نيتريد السيليكون المحضر إلى 850 ميجا باسكال، وتصل صلابة الكسر إلى 7.5 ميجا باسكال¹/²، وهو ما يشبه المنتجات المضافة مع أكاسيد أرضية نادرة (قوة الانثناء 800-850 ميجا باسكال، وصلابة الكسر 7-7.5 ميجا باسكال¹/²)، مما يلبي متطلبات التطبيقات الصناعية بالكامل.

شركة مواد السيراميك التي اعتمدت المونازيت كمساعد للتلبيد خفضت تكلفة المواد الخام من 12000 يوان/طن إلى 6000 يوان/طن، بانخفاض قدره 50%. في نفس الوقت، بسبب انخفاض درجة حرارة التلبيد، تم تمديد عمر الخدمة لفرن التلبيد من 5 سنوات إلى 8 سنوات، مما يقلل تكاليف استهلاك المعدات بنسبة 37.5%. تم توفير طوب بطانة سيراميك نيتريد السيليكون منخفض التكلفة (بأبعاد 200 مم × 100 مم × 50 مم) الذي تنتجه هذه المؤسسة على دفعات للجدران الداخلية لغلايات التفاعل الكيميائي، ليحل محل طوب البطانة التقليدي عالي الألومينا. تم تمديد فترة خدمتها من سنتين إلى 4 سنوات، مما يساعد الشركات الكيميائية على مضاعفة دورة صيانة غلايات التفاعل وتوفير 300000 يوان من تكاليف الصيانة لكل غلاية سنويًا.

رابعا. ما هي نقاط الصيانة والحماية التي يجب ملاحظتها عند استخدام سيراميك نيتريد السيليكون؟

على الرغم من أن سيراميك نيتريد السيليكون يتمتع بأداء ممتاز، إلا أن الصيانة والحماية العلمية في الاستخدام العملي يمكن أن تزيد من عمر الخدمة، وتجنب الأضرار الناجمة عن التشغيل غير السليم، وتحسين فعالية تكلفة التطبيق - وهو أمر مهم بشكل خاص لموظفي صيانة المعدات ومشغلي الخطوط الأمامية.

(1) التنظيف اليومي: تجنب تلف السطح وتدهور الأداء

إذا التصقت الشوائب مثل الزيت أو الغبار أو الوسائط المسببة للتآكل بسطح سيراميك نيتريد السيليكون، فإن التراكم على المدى الطويل سيؤثر على مقاومة التآكل أو أداء الختم أو أداء العزل. يجب اختيار طرق التنظيف المناسبة وفقًا لسيناريو التطبيق.

بالنسبة للمكونات الخزفية في المعدات الميكانيكية (مثل المحامل وأعمدة المكبس ودبابيس تحديد الموقع)، يجب أولاً استخدام الهواء المضغوط (عند ضغط 0.4-0.6 ميجاباسكال) لنفخ الغبار السطحي، يليه مسح لطيف بقطعة قماش ناعمة أو إسفنجة مغموسة في عامل تنظيف محايد (مثل الكحول الصناعي أو محلول منظف محايد بنسبة 5%-10%). يجب تجنب استخدام الأدوات الصلبة مثل الصوف الفولاذي أو ورق الصنفرة أو الكاشطات الصلبة لمنع خدش سطح السيراميك - حيث ستؤدي خدوش السطح إلى إتلاف البنية الكثيفة، مما يقلل من مقاومة التآكل (قد يزيد معدل التآكل بمقدار 2-3 مرات) ويسبب تسربًا في سيناريوهات الختم.

بالنسبة للمكونات الخزفية في الأجهزة الطبية (مثل الكرات الحاملة لثقب الأسنان والإبر الجراحية)، يجب اتباع إجراءات تنظيف معقمة صارمة: أولاً، شطف السطح بالماء منزوع الأيونات لإزالة بقايا الدم والأنسجة، ثم تعقيمه في معقم عالي الحرارة والضغط (121 درجة مئوية، بخار 0.1 ميجاباسكال) لمدة 30 دقيقة. بعد التعقيم، يجب إزالة المكونات باستخدام ملاقط معقمة لتجنب التلوث من ملامسة اليد، ويجب منع الاصطدام بالأدوات المعدنية (مثل الملقط الجراحي والصواني) لتجنب تقطيع أو تشقق مكونات السيراميك (سوف تسبب الرقائق تركيز الإجهاد أثناء الاستخدام، مما قد يؤدي إلى الكسر).

بالنسبة لبطانات السيراميك وخطوط الأنابيب في المعدات الكيميائية، يجب إجراء التنظيف بعد إيقاف النقل المتوسط وتبريد المعدات إلى درجة حرارة الغرفة (لتجنب أضرار الصدمة الحرارية الناجمة عن التنظيف بدرجة حرارة عالية). يمكن استخدام مسدس ماء عالي الضغط (درجة حرارة الماء 20-40 درجة مئوية وضغط 1-2 ميجا باسكال) لشطف الترسبات الكلسية أو الشوائب الملتصقة بالجدار الداخلي. بالنسبة للقشور السميكة، يمكن استخدام عامل تنظيف حمضي ضعيف (مثل محلول حمض الستريك بنسبة 5٪) للنقع لمدة 1-2 ساعة قبل الشطف. يحظر استخدام مواد التنظيف القوية المسببة للتآكل (مثل حمض الهيدروكلوريك المركز وحمض النيتريك المركز) لمنع تآكل سطح السيراميك.

(2) التثبيت والتجميع: التحكم في الضغط ودقة التركيب

على الرغم من أن سيراميك نيتريد السيليكون يتمتع بصلابة عالية، إلا أنه يتمتع بقابلية عالية نسبيًا للكسر (صلابة الكسر تبلغ حوالي 7-8 ميجا باسكال¹/²، أقل بكثير من الفولاذ، الذي يزيد عن 150 ميجا باسكال¹/²). قد يؤدي الضغط غير المناسب أو دقة التركيب غير الكافية أثناء التركيب والتجميع إلى التشقق أو الكسر. ويجب ملاحظة النقاط التالية:

تجنب الصدمات الصلبة: أثناء تركيب مكونات السيراميك، يُحظر النقر المباشر بأدوات مثل المطارق أو مفاتيح الربط. يجب استخدام أدوات ناعمة خاصة (مثل المطارق المطاطية والأكمام النحاسية) أو أدوات توجيه للتركيب الإضافي. على سبيل المثال، عند تركيب دبابيس تحديد موقع السيراميك، يجب أولاً وضع كمية صغيرة من شحم التشحيم (مثل شحم ثاني كبريتيد الموليبدينوم) على فتحة التثبيت، ثم دفعها ببطء باستخدام رأس ضغط خاص (بسرعة تغذية ≥ 5 مم/ثانية)، ويجب التحكم في قوة الدفع أقل من 1/3 من قوة الضغط للسيراميك (عادة 200 ميجا باسكال) لمنع دبوس تحديد الموقع من الانكسار بسبب قذف المفرط.

خلوص تركيب التحكم: يجب تصميم خلوص التركيب بين مكونات السيراميك والمكونات المعدنية وفقًا لسيناريو التطبيق، وعادةً ما يتم ذلك باستخدام ملائمة انتقالية أو ملائمة خلوص صغيرة (خلوص قدره 0.005-0.01 مم). يجب تجنب التداخل الملائم - فالتداخل سيؤدي إلى تعرض مكون السيراميك لضغط ضغط طويل الأمد، مما يؤدي بسهولة إلى حدوث تشققات صغيرة. على سبيل المثال، بالنسبة للملاءمة بين المحمل الخزفي والعمود، قد يتسبب توافق التداخل في تركيز الضغط بسبب التمدد الحراري أثناء التشغيل عالي السرعة، مما يؤدي إلى كسر المحمل؛ سيؤدي الخلوص الزائد إلى زيادة الاهتزاز أثناء التشغيل، مما يؤثر على الدقة.

تصميم التثبيت المرن: بالنسبة لمكونات السيراميك التي تحتاج إلى التثبيت (مثل لقم الأدوات الخزفية وأغطية المستشعر)، يجب اعتماد هياكل التثبيت المرنة بدلاً من التثبيت الصلب. على سبيل المثال، يمكن أن يستخدم الاتصال بين لقمة الأدوات الخزفية وحامل الأداة أسطوانة زنبركية أو غلاف تمدد مرن للتثبيت، وذلك باستخدام تشوه العناصر المرنة لامتصاص قوة التثبيت ومنع لقمة الأداة من التقطيع بسبب الضغط المحلي المفرط؛ يكون التثبيت الصلب التقليدي للبراغي عرضة للتسبب في حدوث تشققات في لقمة الأداة، مما يؤدي إلى تقصير عمر الخدمة.

(3) التكيف مع ظروف العمل: تجنب تجاوز حدود الأداء

تتمتع سيراميك نيتريد السيليكون بحدود أداء واضحة. إن تجاوز هذه الحدود في ظروف العمل سيؤدي إلى تدهور الأداء أو تلفه بشكل سريع، مما يتطلب التكيف المعقول وفقاً للسيناريوهات الفعلية:

التحكم في درجة الحرارة: عادة لا تكون درجة حرارة الخدمة الطويلة الأجل لسيراميك نيتريد السيليكون أعلى من 1400 درجة مئوية، والحد الأقصى لدرجة الحرارة العالية على المدى القصير يبلغ حوالي 1600 درجة مئوية. الاستخدام طويل المدى في البيئات شديدة الحرارة (أعلى من 1600 درجة مئوية) سوف يسبب نمو الحبوب ورخاوة الهيكلية، مما يؤدي إلى انخفاض في القوة (قد تنخفض قوة الانثناء بأكثر من 30٪ بعد الثبات عند 1600 درجة مئوية لمدة 10 ساعات). لذلك، في سيناريوهات درجات الحرارة العالية جدًا مثل صناعة المعادن والزجاج، يجب استخدام طبقات العزل الحراري (مثل طلاءات الزركونيا بسمك 50-100 ميكرومتر) أو أنظمة التبريد (مثل السترات المبردة بالماء) لمكونات السيراميك للتحكم في درجة حرارة سطح السيراميك أقل من 1200 درجة مئوية.

الحماية من التآكل: يجب تحديد نطاق مقاومة التآكل لسيراميك نيتريد السيليكون بوضوح - فهو مقاوم لمعظم الأحماض غير العضوية والقلويات والمحاليل الملحية باستثناء حمض الهيدروفلوريك (التركيز ≥ 10%) وحمض الفوسفوريك المركز (التركيز ≥ 85%)، ولكنه قد يتعرض للتآكل التأكسدي في الوسائط المؤكسدة بقوة (مثل خليط من حمض النيتريك المركز والهيدروجين بيروكسيد). لذلك، في السيناريوهات الكيميائية، يجب التأكد من التركيب المتوسط أولاً. في حالة وجود حمض الهيدروفلوريك أو الوسائط المؤكسدة بقوة، يجب استخدام مواد أخرى مقاومة للتآكل (مثل بولي تترافلوروإيثيلين وهاستيلوي) بدلاً من ذلك؛ إذا كان الوسط تآكلًا ضعيفًا (مثل 20% حمض الكبريتيك و10% هيدروكسيد الصوديوم)، فيمكن رش الطلاء المضاد للتآكل (مثل طلاء الألومينا) على سطح السيراميك لزيادة تحسين الحماية.

تجنب حمل الصدمات: تتمتع سيراميك نيتريد السيليكون بمقاومة ضعيفة للصدمات (صلابة الصدمات تبلغ حوالي 2-3 كيلوجول/م²، أقل بكثير من الفولاذ، الذي يزيد عن 50 كيلوجول/م²)، مما يجعلها غير مناسبة للسيناريوهات ذات التأثير الشديد (مثل كسارات المناجم ومعدات الحدادة). إذا كان لا بد من استخدامها في السيناريوهات ذات التأثير (مثل ألواح الغربال الخزفية للشاشات الاهتزازية)، فيجب إضافة طبقة عازلة (مثل المطاط أو المطاط الصناعي من مادة البولي يوريثين بسمك 5-10 مم) بين المكون الخزفي وإطار المعدات لامتصاص جزء من طاقة الصدم (والتي يمكن أن تقلل من حمل الصدم بنسبة 40%-60%) وتجنب تلف الكلال للسيراميك بسبب التأثير عالي التردد.

(4) التفتيش المنتظم: مراقبة الحالة والتعامل معها في الوقت المناسب

بالإضافة إلى التنظيف اليومي وحماية التركيب، يمكن أن تساعد عمليات فحص الصيانة المنتظمة لمكونات سيراميك نيتريد السيليكون في اكتشاف المشكلات المحتملة في الوقت المناسب ومنع توسع الأخطاء. يجب تعديل تكرار الفحص وطرقه ومعايير الحكم للمكونات في سيناريوهات التطبيق المختلفة وفقًا لاستخدامها المحدد:

1. المكونات الميكانيكية الدوارة (المحامل، أعمدة المكبس، دبابيس تحديد الموقع)

يوصى بإجراء فحص شامل كل 3 أشهر. قبل الفحص، يجب إيقاف تشغيل الجهاز وإيقاف تشغيله لضمان ثبات المكونات. أثناء الفحص البصري، بالإضافة إلى التحقق من وجود خدوش وشقوق على السطح باستخدام عدسة مكبرة 10-20x، يجب استخدام قطعة قماش ناعمة نظيفة لمسح السطح للتحقق من وجود حطام معدني - إذا كان هناك حطام، فقد يشير ذلك إلى تآكل المكونات المعدنية المطابقة، والتي تحتاج أيضًا إلى الفحص. بالنسبة لمكونات الختم مثل أعمدة المكبس، يجب إيلاء اهتمام خاص لفحص سطح الختم بحثًا عن الخدوش؛ سيؤثر عمق الانبعاج الذي يتجاوز 0.05 مم على أداء الختم.

في اختبار الأداء، يجب ربط كاشف الاهتزاز بشكل وثيق بسطح المكون (على سبيل المثال، الحلقة الخارجية للمحمل)، ويجب تسجيل قيم الاهتزاز بسرعات مختلفة (من السرعة المنخفضة إلى السرعة المقدرة، على فترات 500 دورة في الدقيقة). إذا زادت قيمة الاهتزاز فجأة عند سرعة معينة (على سبيل المثال، من 0.08 مم/ثانية إلى 0.25 مم/ثانية)، فقد يشير ذلك إلى خلوص التركيب المفرط أو فشل شحم التشحيم، مما يتطلب التفكيك والفحص. ينبغي إجراء قياس درجة الحرارة باستخدام مقياس حرارة تلامسي؛ بعد تشغيل المكون لمدة ساعة واحدة، قم بقياس درجة حرارة سطحه. إذا تجاوز ارتفاع درجة الحرارة 30 درجة مئوية (على سبيل المثال، تتجاوز درجة حرارة المكون 55 درجة مئوية عندما تكون درجة الحرارة المحيطة 25 درجة مئوية)، تحقق من عدم كفاية التشحيم (حجم الشحم أقل من 1/3 المساحة الداخلية للمحمل) أو تشويش جسم غريب.

إذا تجاوز عمق الخدش 0.1 مم أو تجاوزت قيمة الاهتزاز 0.2 مم/ثانية بشكل مستمر، فيجب استبدال المكون على الفور حتى لو كان لا يزال قيد التشغيل - قد يؤدي الاستخدام المستمر إلى توسيع الخدش، مما يؤدي إلى كسر المكون وتلف لاحق لأجزاء المعدات الأخرى (على سبيل المثال، قد تتسبب المحامل الخزفية المكسورة في تآكل المغزل، مما يزيد من تكاليف الإصلاح عدة مرات).

2. مكونات المعدات الكيميائية (البطانات، الأنابيب، الصمامات)

وينبغي إجراء عمليات التفتيش كل 6 أشهر. قبل الفحص، قم بتصريف الوسط من المعدات وتطهير الأنابيب بالنيتروجين لمنع الوسط المتبقي من تآكل أدوات الفحص. لاختبار سمك الجدار، استخدم مقياس سمك بالموجات فوق الصوتية للقياس في نقاط متعددة على المكون (5 نقاط قياس لكل متر مربع، بما في ذلك المناطق سهلة التآكل مثل المفاصل والانحناءات)، وخذ القيمة المتوسطة على أنها سمك الجدار الحالي. إذا تجاوز فقدان التآكل عند أي نقطة قياس 10% من السُمك الأصلي (على سبيل المثال، سُمك التيار أقل من 9 مم للسمك الأصلي 10 مم)، فيجب استبدال المكون مسبقًا، حيث أن المنطقة البالية ستصبح نقطة تركيز إجهاد وقد تتمزق تحت الضغط.

يتضمن فحص الختم في المفاصل خطوتين: أولاً، فحص الحشية بصريًا بحثًا عن التشوه أو الشيخوخة (على سبيل المثال، الشقوق أو تصلب الحشيات المطاطية الفلورية)، ثم تطبيق الماء والصابون (تركيز 5٪) على المنطقة المغلقة وحقن الهواء المضغوط عند 0.2 ميجا باسكال. راقب تكوين الفقاعات - عدم وجود فقاعات لمدة دقيقة واحدة يشير إلى وجود ختم مؤهل. في حالة وجود فقاعات، قم بتفكيك هيكل الختم، واستبدل الحشية (يجب التحكم في ضغط الحشية بين 30%-50%؛ الضغط المفرط سوف يسبب فشل الحشية)، وفحص المفصل الخزفي بحثًا عن علامات التأثير، حيث أن المفاصل المشوهة ستؤدي إلى ضعف الختم.

3. مكونات الأجهزة الطبية (كرات تحمل مثقاب الأسنان، الإبر الجراحية، الأدلة)

قم بالفحص فورًا بعد كل استخدام وقم بإجراء فحص شامل في نهاية كل يوم عمل. عند فحص كرات محمل مثقاب الأسنان، قم بتشغيل مثقاب الأسنان بسرعة متوسطة دون تحميل واستمع إلى التشغيل الموحد - قد تشير الضوضاء غير الطبيعية إلى تآكل أو عدم محاذاة كرات المحمل. امسح منطقة المحمل بقطعة قطن معقمة للتحقق من وجود حطام السيراميك، مما يشير إلى تلف كرة المحمل. بالنسبة للإبر الجراحية، افحص الطرف تحت ضوء قوي بحثًا عن نتوءات (مما سيعيق قطع الأنسجة الملساء) وتحقق من ثني جسم الإبرة - أي انحناء يتجاوز 5 درجات يتطلب التخلص منه.

احتفظ بسجل الاستخدام لتسجيل معلومات المريض ووقت التعقيم وعدد الاستخدامات لكل مكون. يوصى باستبدال الكرات الحاملة الخزفية الخاصة بمثقاب الأسنان بعد 50 استخدامًا - حتى في حالة عدم وجود ضرر واضح، فإن التشغيل طويل الأمد سيؤدي إلى حدوث شقوق داخلية صغيرة (غير مرئية للعين المجردة)، مما قد يؤدي إلى تفتتها أثناء التشغيل عالي السرعة ويتسبب في وقوع حوادث طبية. بعد كل استخدام، يجب فحص الأدلة الجراحية بالأشعة المقطعية للتحقق من وجود شقوق داخلية (على عكس الأدلة المعدنية، التي يمكن فحصها بالأشعة السينية، تتطلب السيراميك الأشعة المقطعية بسبب اختراقها العالي للأشعة السينية). يجب فقط تعقيم الأدلة التي تم التأكد من خلوها من الأضرار الداخلية لاستخدامها في المستقبل.

V. ما هي المزايا العملية التي يتمتع بها سيراميك نيتريد السيليكون مقارنة بالمواد المماثلة؟

في اختيار المواد الصناعية، غالبًا ما يتنافس سيراميك نيتريد السيليكون مع سيراميك الألومينا وسيراميك كربيد السيليكون والفولاذ المقاوم للصدأ. يوفر الجدول أدناه مقارنة بديهية لأدائها وتكلفتها وعمر الخدمة وسيناريوهات التطبيق النموذجية لتسهيل تقييم الملاءمة السريع:

| البعد المقارنة | سيراميك نيتريد السيليكون | سيراميك الألومينا | سيراميك كربيد السيليكون | الفولاذ المقاوم للصدأ (304) |

| الأداء الأساسي | الصلابة: 1500-2000 فولت؛ مقاومة الصدمات الحرارية: 600-800 درجة مئوية؛ صلابة الكسر: 7–8 ميجاباسكال·م¹/²؛ عزل ممتاز | الصلابة: 1200-1500 فولت؛ مقاومة الصدمات الحرارية: 300-400 درجة مئوية؛ صلابة الكسر: 3–4 ميجاباسكال·م¹/²؛ عزل جيد | الصلابة: 2200-2800 فولت؛ مقاومة الصدمات الحرارية: 400-500 درجة مئوية؛ صلابة الكسر: 5–6 ميجاباسكال·م¹/²؛ موصلية حرارية ممتازة (120–200 واط/م·ك) | الصلابة: 200-300 فولت؛ مقاومة الصدمات الحرارية: 200-300 درجة مئوية؛ صلابة الكسر: > 150 ميجا باسكال·م¹/²؛ الموصلية الحرارية المعتدلة (16 واط/م·ك) |

| مقاومة التآكل | مقاومة لمعظم الأحماض/القلويات. يتآكل فقط بواسطة حمض الهيدروفلوريك | مقاومة لمعظم الأحماض/القلويات. تآكل في القلويات القوية | مقاومة ممتازة للأحماض. تآكل في القلويات القوية | مقاومة للتآكل الضعيف. صدأ في الأحماض / القلويات القوية |

| سعر الوحدة المرجعية | كرة تحمل (φ10mm): 25 يوان صيني/القطعة | كرة تحمل (φ10mm): 15 يوان صيني/القطعة | كرة تحمل (φ10mm): 80 يوان صيني/القطعة | كرة تحمل (φ10mm): 3 يوان صيني/القطعة |

| عمر الخدمة في السيناريوهات النموذجية | بكرة آلة الغزل: سنتان؛ بطانة الغاز: 5 سنوات | بكرة آلة الغزل: 6 أشهر؛ بطانة الصب المستمر: 3 أشهر | جزء المعدات الكاشطة: سنة واحدة؛ الأنابيب الحمضية: 6 أشهر | أسطوانة آلة الغزل: شهر واحد؛ بطانة الغاز: سنة واحدة |

| التسامح الجمعية | خطأ التخليص المناسب .020 مم ؛ مقاومة تأثير جيدة | خطأ التخليص المناسب .010.01 مم ؛ عرضة للتشقق | خطأ التخليص المناسب .010.01 مم ؛ هشاشة عالية | خطأ التخليص المناسب .050.05 مم ؛ سهلة الآلة |

| السيناريوهات المناسبة | الأجزاء الميكانيكية الدقيقة، عزل درجات الحرارة العالية، بيئات التآكل الكيميائي | أجزاء التآكل ذات الحمل المتوسط والمنخفض، وسيناريوهات العزل في درجة حرارة الغرفة | معدات كاشطة عالية التآكل، وأجزاء موصلة للحرارة العالية | سيناريوهات درجة حرارة الغرفة منخفضة التكلفة، والأجزاء الهيكلية غير المسببة للتآكل |

| سيناريوهات غير مناسبة | تأثير شديد، بيئات حمض الهيدروفلوريك | اهتزاز عالي التردد بدرجة حرارة عالية، وبيئات قلوية قوية | البيئات القلوية القوية، وسيناريوهات العزل ذات درجات الحرارة العالية | بيئات عالية الحرارة، وعالية التآكل، وقوية |

يوضح الجدول بوضوح أن سيراميك نيتريد السيليكون يتمتع بمزايا في الأداء الشامل، وعمر الخدمة، وتعدد استخدامات التطبيقات، مما يجعله مناسبًا بشكل خاص للسيناريوهات التي تتطلب مقاومة مشتركة للتآكل، ومقاومة التآكل، ومقاومة الصدمات الحرارية. اختر الفولاذ المقاوم للصدأ لحساسية التكلفة القصوى، وسيراميك كربيد السيليكون لاحتياجات التوصيل الحراري العالية، وسيراميك الألومينا لمقاومة التآكل الأساسية بتكلفة منخفضة.

(1) مقابل سيراميك الألومينا: أداء شامل أفضل، وفعالية أعلى من حيث التكلفة على المدى الطويل

سيراميك الألومينا أرخص بنسبة 30% إلى 40% من سيراميك نيتريد السيليكون، لكن تكلفة استخدامه على المدى الطويل أعلى. خذ بكرات آلات الغزل في صناعة النسيج كمثال:

بكرات سيراميك الألومينا (1200 فولت): عرضة لتراكم شمع القطن، وتتطلب الاستبدال كل 6 أشهر. يؤدي كل استبدال إلى توقف العمل لمدة 4 ساعات (مما يؤثر على 800 كجم من الإنتاج)، مع تكلفة صيانة سنوية تبلغ 12,000 يوان صيني.

بكرات سيراميك نيتريد السيليكون (1800 فولت): مقاومة لتراكم شمع القطن، وتتطلب الاستبدال كل عامين. تبلغ تكلفة الصيانة السنوية 5000 يوان صيني، أي توفير بنسبة 58%.

يكون الفرق في مقاومة الصدمات الحرارية أكثر وضوحًا في معدات الصب المستمر المعدنية: تتشقق بطانات قوالب سيراميك الألومينا كل 3 أشهر بسبب اختلافات درجات الحرارة وتحتاج إلى الاستبدال، في حين يتم استبدال بطانات سيراميك نيتريد السيليكون سنويًا، مما يقلل وقت توقف المعدات بنسبة 75% ويزيد القدرة الإنتاجية السنوية بنسبة 10%.

(2) مقابل سيراميك كربيد السيليكون: قابلية تطبيق أوسع وقيود أقل

يتمتع سيراميك كربيد السيليكون بصلابة أعلى وموصلية حرارية أعلى ولكنه محدود بسبب ضعف مقاومة التآكل والعزل. خذ أنابيب نقل المحلول الحمضي في الصناعة الكيميائية:

الأنابيب الخزفية من كربيد السيليكون: تتآكل في محلول هيدروكسيد الصوديوم 20% بعد 6 أشهر، وتتطلب الاستبدال.

الأنابيب الخزفية من نيتريد السيليكون: لا تتآكل بعد 5 سنوات في نفس الظروف، مع عمر خدمة أطول 10 مرات.

في الأقواس العازلة للأفران الكهربائية ذات درجة الحرارة العالية، يصبح سيراميك كربيد السيليكون أشباه موصلات عند 1200 درجة مئوية (مقاومة الحجم: 10⁴ Ω·cm)، مما يؤدي إلى معدل فشل الدائرة القصيرة بنسبة 8%. في المقابل، تحافظ سيراميك نيتريد السيليكون على مقاومة حجمية تبلغ 10¹² Ω·cm، مع معدل فشل دائرة قصر يبلغ 0.5% فقط، مما يجعلها غير قابلة للاستبدال.

(3) مقابل الفولاذ المقاوم للصدأ: مقاومة فائقة للتآكل والتآكل، وصيانة أقل

الفولاذ المقاوم للصدأ منخفض التكلفة ولكنه يتطلب صيانة متكررة. خذ بطانات التغويز في صناعة الفحم الكيميائية:

بطانات من الفولاذ المقاوم للصدأ 304: متآكلة بمقدار 1300 درجة مئوية من H₂S بعد عام واحد، مما يتطلب استبدالها بـ 5 ملايين يوان صيني في تكاليف الصيانة لكل وحدة.

بطانات سيراميك نيتريد السيليكون: مع الطلاء المضاد للنفاذ، يمتد عمر الخدمة إلى 5 سنوات، مع تكاليف صيانة تبلغ 1.2 مليون يوان صيني، أي توفير بنسبة 76%.

في الأجهزة الطبية، تطلق الكرات المحملة بمثقاب الأسنان المصنوعة من الفولاذ المقاوم للصدأ 0.05 ملغ من أيونات النيكل لكل استخدام، مما يسبب الحساسية لدى 10% إلى 15% من المرضى. لا تحتوي الكرات المحملة من سيراميك نيتريد السيليكون على إطلاق أيوني (معدل الحساسية <0.1%) وعمر خدمة أطول 3 مرات، مما يقلل من زيارات متابعة المرضى.

سادسا. كيف تجيب على الأسئلة الشائعة حول سيراميك نيتريد السيليكون؟

في التطبيقات العملية، غالبًا ما يكون لدى المستخدمين أسئلة حول اختيار المواد والتكلفة وجدوى الاستبدال. بالإضافة إلى الإجابات الأساسية، يتم تقديم نصائح تكميلية لسيناريوهات خاصة لدعم اتخاذ القرارات المستنيرة:

(1) ما هي السيناريوهات غير المناسبة لسيراميك نيتريد السيليكون؟ ما هي القيود الخفية التي ينبغي الإشارة إليها؟

بالإضافة إلى التأثير الشديد، والتآكل بحمض الهيدروفلوريك، وسيناريوهات أولوية التكلفة، ينبغي تجنب سيناريوهين خاصين:

الاهتزاز عالي التردد على المدى الطويل (على سبيل المثال، ألواح الغربال الاهتزازية في المناجم): في حين أن سيراميك نيتريد السيليكون يتمتع بمقاومة أفضل للصدمات من أنواع السيراميك الأخرى، فإن الاهتزاز عالي التردد (> 50 هرتز) يسبب انتشار الشقوق الدقيقة الداخلية، مما يؤدي إلى الكسر بعد 3 أشهر من الاستخدام. تعتبر المواد المركبة من المطاط (مثل الألواح الفولاذية المطلية بالمطاط) أكثر ملاءمة، مع عمر خدمة يزيد عن عام واحد.

الحث الكهرومغناطيسي الدقيق (على سبيل المثال، أنابيب قياس مقياس الجريان الكهرومغناطيسي): يعتبر سيراميك نيتريد السيليكون عازلًا، ولكن شوائب الحديد النزرة (> 0.1% في بعض الدفعات) تتداخل مع الإشارات الكهرومغناطيسية، مما يسبب أخطاء في القياس> 5%. وينبغي استخدام سيراميك الألومينا عالي النقاء (شوائب الحديد <0.01%) لضمان دقة القياس.

بالإضافة إلى ذلك، في سيناريوهات درجات الحرارة المنخفضة (<-100 درجة مئوية، على سبيل المثال، أنابيب نقل النيتروجين السائل)، تصبح سيراميك نيتريد السيليكون أكثر هشاشة (تنخفض صلابة الكسر إلى <5 ميجاباسكال·م¹/²) وتتطلب تعديل درجات الحرارة المنخفضة (على سبيل المثال، إضافة جسيمات كربيد البورون) لمنع الكسر وتجنب زيادة التكاليف.

(2) هل لا يزال سيراميك نيتريد السيليكون باهظ الثمن؟ كيفية التحكم في تكاليف التطبيقات صغيرة الحجم؟

في حين أن سعر وحدة سيراميك نيتريد السيليكون أعلى من المواد التقليدية، إلا أن المستخدمين على نطاق صغير (مثل المصانع الصغيرة والمختبرات والعيادات) يمكنهم التحكم في التكاليف من خلال الطرق التالية:

اختر الأجزاء القياسية بدلاً من الأجزاء المخصصة: تتطلب الأجزاء الخزفية المخصصة ذات الشكل الخاص (مثل التروس غير القياسية) تكاليف قالب تصل إلى 10000 يوان صيني تقريبًا، في حين أن الأجزاء القياسية (مثل المحامل القياسية ودبابيس تحديد الموقع) لا تتطلب أي رسوم على القالب وتكون أرخص بنسبة 20% إلى 30% (على سبيل المثال، تكلفة محامل السيراميك القياسية أقل بنسبة 25% من المحامل المخصصة).

الشراء بالجملة لتقاسم تكاليف الشحن: يتم إنتاج سيراميك نيتريد السيليكون في الغالب من قبل الشركات المصنعة المتخصصة. قد تبلغ تكاليف الشحن للمشتريات الصغيرة 10% (على سبيل المثال، 50 يوان صيني لكل 10 محامل سيراميك). يؤدي الشراء بالجملة المشترك مع الشركات القريبة (على سبيل المثال، 100 محمل) إلى تقليل تكاليف الشحن إلى حوالي 5 يوان صيني لكل وحدة، مما يوفر 90%.

إعادة تدوير الأجزاء القديمة وإعادة استخدامها: يمكن إصلاح المكونات الخزفية الميكانيكية (على سبيل المثال، حلقات المحامل الخارجية، ودبابيس تحديد الموقع) مع المناطق الوظيفية غير التالفة (على سبيل المثال، مجاري المحامل، وتحديد أسطح تزاوج المسامير) من قبل الشركات المصنعة المهنية (على سبيل المثال، إعادة التلميع، والطلاء). تبلغ تكاليف الإصلاح حوالي 40% من الأجزاء الجديدة (على سبيل المثال، 10 يوان صيني للمحمل الخزفي الذي تم إصلاحه مقابل 25 يوان صيني للمحمل الجديد)، مما يجعله مناسبًا للاستخدام الدوري على نطاق صغير.

على سبيل المثال، يمكن لعيادة أسنان صغيرة تستخدم مثقابين سيراميك شهريًا أن تقلل تكاليف الشراء السنوية إلى 1200 يوان صيني تقريبًا عن طريق شراء قطع غيار قياسية والانضمام إلى 3 عيادات للشراء بالجملة (توفير ~ 800 يوان صيني مقابل المشتريات المخصصة الفردية). بالإضافة إلى ذلك، يمكن إعادة تدوير كرات محمل الحفر القديمة لإصلاحها لتقليل التكاليف بشكل أكبر.

(3) هل يمكن استبدال المكونات المعدنية في المعدات الموجودة مباشرة بمكونات سيراميك نيتريد السيليكون؟ ما هي التعديلات اللازمة؟

بالإضافة إلى التحقق من توافق نوع المكون وحجمه، هناك حاجة إلى ثلاثة تعديلات رئيسية لضمان التشغيل العادي للمعدات بعد الاستبدال:

التكيف مع الأحمال: تتميز المكونات الخزفية بكثافة أقل من المعادن (نيتريد السيليكون: 3.2 جم/سم3؛ الفولاذ المقاوم للصدأ: 7.9 جم/سم3). يتطلب الوزن المنخفض بعد الاستبدال إعادة التوازن للمعدات التي تتضمن توازنًا ديناميكيًا (مثل المغازل والدفاعات). على سبيل المثال، استبدال محامل الفولاذ المقاوم للصدأ بمحامل السيراميك يتطلب زيادة دقة توازن المغزل من G6.3 إلى G2.5 لتجنب زيادة الاهتزاز.

التكيف مع التشحيم: قد تفشل شحوم الزيوت المعدنية للمكونات المعدنية في السيراميك بسبب ضعف الالتصاق. يجب استخدام الشحوم الخاصة بالسيراميك (على سبيل المثال، الشحوم المعتمدة على PTFE)، مع تعديل حجم التعبئة (1/2 من المساحة الداخلية للمحامل الخزفية مقابل 1/3 للمحامل المعدنية) لمنع التشحيم غير الكافي أو المقاومة المفرطة.

التكيف مع المواد المتزاوجة: عندما تتزاوج مكونات السيراميك مع المعدن (على سبيل المثال، أعمدة المكبس الخزفية ذات الأسطوانات المعدنية)، يجب أن يكون المعدن أقل صلابة ( على سبيل المثال، يتطلب استبدال دبوس تحديد موقع فولاذي في أداة آلية بآخر سيراميكي ضبط خلوص التركيب إلى 0.01 مم، وتغيير التركيب المعدني المتزاوج من الفولاذ 45# (HV200) إلى النحاس (HV100)، واستخدام الشحوم الخاصة بالسيراميك. يعمل هذا على تحسين دقة تحديد الموقع من ±0.002 مم إلى ±0.001 مم ويطيل عمر الخدمة من 6 أشهر إلى 3 سنوات. بالإضافة إلى الفحص البصري والاختبارات البسيطة، يتطلب تقييم الجودة الشامل تقارير اختبار احترافية وتجارب عملية: التركيز على مؤشرين رئيسيين في تقارير الاختبار الاحترافية: كثافة الحجم (المنتجات المؤهلة: ≥3.1 جم/سم³؛ <3.0 جم/سم³ تشير إلى المسام الداخلية، مما يقلل من مقاومة التآكل بنسبة 20%) وقوة الانحناء (درجة حرارة الغرفة: ≥800 ميجا باسكال؛ 1200 درجة مئوية: ≥600 ميجا باسكال؛ القوة غير الكافية تسبب كسرًا بسبب ارتفاع درجة الحرارة). أضف "اختبار مقاومة درجة الحرارة" للتقييم البسيط: ضع العينات في فرن دثر، وسخنها من درجة حرارة الغرفة إلى 1000 درجة مئوية (معدل تسخين 5 درجات مئوية/دقيقة)، واحتفظ بها لمدة ساعة واحدة، ثم بردها بشكل طبيعي. لا تشير الشقوق إلى مقاومة الصدمات الحرارية المؤهلة (تشير الشقوق إلى عيوب التلبد والكسر المحتمل الناتج عن درجات الحرارة العالية). التحقق من خلال التجارب العملية: شراء كميات صغيرة (على سبيل المثال، 10 محامل سيراميك) واختبار لمدة شهر واحد في المعدات. سجل فقدان التآكل (<0.01 مم) وقيم الاهتزاز (مستقرة عند <0.1 مم/ثانية) لتأكيد الموثوقية قبل الشراء بالجملة. تجنب "لا يوجد ثلاثة منتجات" (لا توجد تقارير اختبار، لا مصنعون، لا ضمان)، والتي قد لا تحتوي على تلبيد كافٍ (كثافة الحجم: 2.8 جم/سم مكعب) أو شوائب عالية (حديد > 0.5%). عمر الخدمة الخاص بها هو 1/3 فقط من المنتجات المؤهلة، مما يزيد من تكاليف الصيانة بدلاً من ذلك.

(4) كيفية تقييم جودة منتجات سيراميك نيتريد السيليكون؟ اجمع بين الاختبارات الاحترافية والأساليب البسيطة لتحقيق الموثوقية

English

English 中文简体

中文简体 русский

русский Español

Español Português

Português 日本語

日本語 한국어

한국어