السيراميك المتقدم يتم الترحيب بها باعتبارها "مواد مثالية" للمكونات المتطورة نظرًا لقوتها الميكانيكية الاستثنائية وثباتها الحراري ومقاومتها للمواد الكيميائية. ومع ذلك، فإن هشاشتها المتأصلة -الناجمة عن روابط ذرية تساهمية قوية- وضعف القدرة على التصنيع، أعاقا تطبيقها على نطاق أوسع لفترة طويلة. والخبر السار هو أن تصميم المواد المستهدفة، والابتكار في العمليات، والتحديثات التكنولوجية تعمل على كسر هذه الحواجز. فيما يلي خمس إستراتيجيات مجربة لتعزيز المتانة والقدرة على التصنيع، والتي تم تفكيكها من خلال الأسئلة الحرجة.

1. هل يمكن للتصميم الإنشائي المحاكي الحيوي إعادة كتابة رواية هشاشة السيراميك؟

لقد احتفظت الطبيعة منذ فترة طويلة بمخطط تحقيق التوازن بين القوة والمتانة، وقد برزت ترجمة هذه الحكمة إلى تصميم السيراميك كبديل لقواعد اللعبة. تجمع الكائنات الحية مثل عرق اللؤلؤ والعظام والخيزران أكثر من 95% من المكونات الهشة في مواد ذات قدرة تحمل ملحوظة للضرر، وذلك بفضل الهياكل الهرمية المتطورة بدقة. يعمل هذا الإلهام البيولوجي الآن على تحويل السيراميك المتقدم.

لقد طور الباحثون سيراميكًا مركبًا ببنيات محاكاة حيوية - بما في ذلك الهياكل ذات الطبقات، والطبقات المتدرجة، وتصميمات الألياف المتراصة - التي توجه انتشار الشقوق من خلال التأثيرات الهيكلية والبينية. يقدم النظام الهرمي المتدرج "قوي - ضعيف - قوي"، المستوحى من توزيع التدرج متعدد الاتجاهات للخيزران، تفاعلات صدع عبر النطاق من المستويات الجزئية إلى المستويات الكلية. يعزز هذا التصميم متانة انتشار الشقوق إلى 26 ميجا باسكال·م¹/²—أعلى بنسبة 485% من الألومينا النقية—مع زيادة حجم الشقوق الحرجة النظرية بنسبة 780%.

يمكن لمثل هذا السيراميك المحاكي الحيوي أن يتحمل التحميل الدوري مع الاحتفاظ بقدرة تحمل متبقية تزيد عن 85% بعد كل دورة، مما يتغلب على مخاطر الكسر الكارثية للسيراميك التقليدي. من خلال محاكاة المنطق الهيكلي للطبيعة، يكتسب السيراميك القوة والقدرة على امتصاص الصدمات دون فشل مفاجئ.

2. هل تحتوي التركيبة المركبة على مفتاح الصلابة المتوازنة؟

يعد تحسين تركيبة المواد والبنية الدقيقة أمرًا أساسيًا لتعزيز أداء السيراميك، لأنه يستهدف الأسباب الجذرية للهشاشة وصعوبة التصنيع. تعمل التركيبات الصحيحة على إنشاء آليات داخلية تقاوم التشقق مع تحسين قابلية المعالجة.

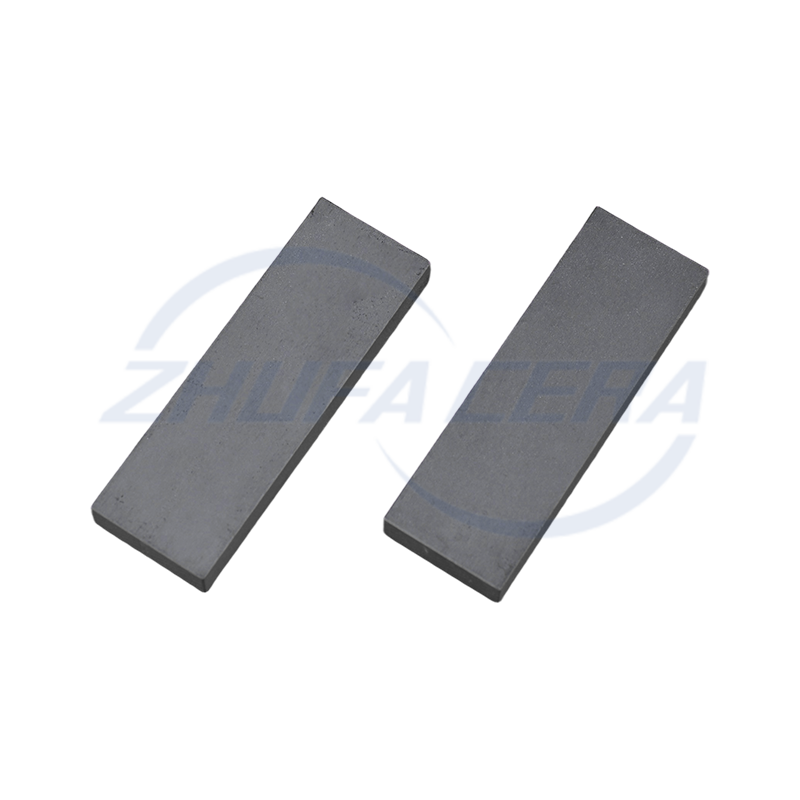

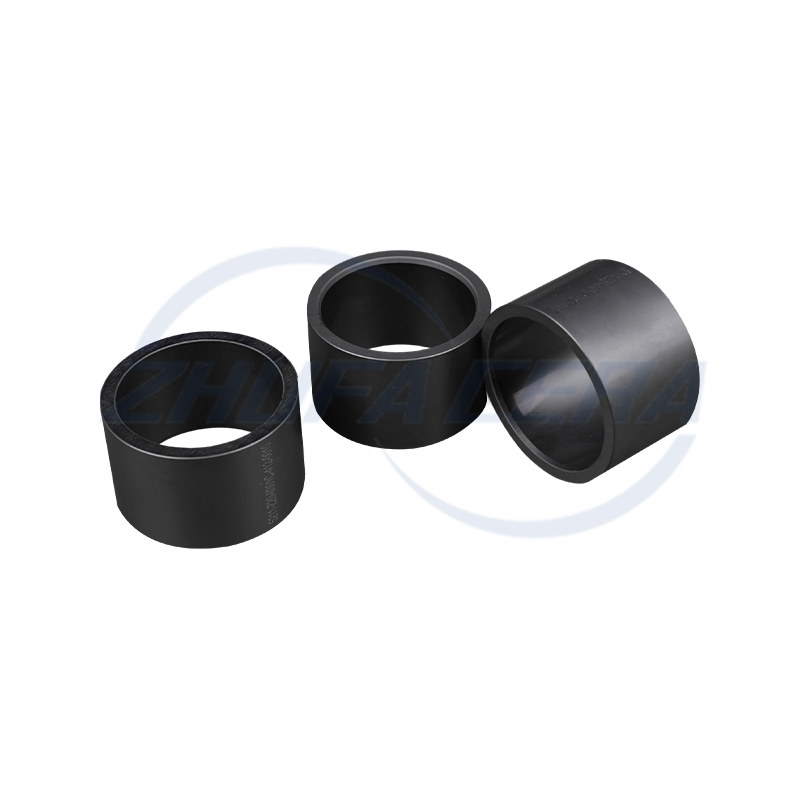

يتضمن تحسين المكونات إضافة مراحل تقوية مثل الجسيمات النانوية أو الألياف أو الشعيرات إلى المصفوفة الخزفية. على سبيل المثال، دمج كربيد السيليكون (SiC) أو نيتريد السيليكون (Si₃N₄) الجسيمات النانوية في الألومينا (Al₂O₃) يعزز بشكل كبير كلاً من القوة والمتانة. تأخذ الألومينا المقوية بأكسيد الزركونيا (ZTA) هذا الأمر إلى أبعد من ذلك من خلال دمج مراحل الزركونيا لتعزيز صلابة الكسر ومقاومة الصدمات الحرارية - وهو مثال كلاسيكي على الجمع بين المواد لتعويض نقاط الضعف.

يلعب التحكم في البنية المجهرية أيضًا دورًا محوريًا. يُظهر السيراميك البلوري النانوي، بحجم حبيباته الصغير ومنطقة حدود الحبوب الكبيرة، قوة وصلابة أعلى بشكل طبيعي من نظيراته ذات الحبيبات الخشنة. يؤدي تقديم الهياكل المتدرجة أو متعددة الطبقات إلى تخفيف تركيز الضغط بشكل أكبر، مما يقلل من خطر بدء التشققات أثناء التشغيل الآلي والاستخدام. يؤدي هذا التركيز المزدوج على التركيب والبنية إلى إنشاء سيراميك أكثر صلابة وأكثر قابلية للتشكيل منذ البداية.

3. هل تستطيع تقنيات التلبيد المتقدمة حل تحديات الكثافة والحبوب؟

يؤثر التلبيد - العملية التي تحول مساحيق السيراميك إلى مواد صلبة كثيفة - بشكل مباشر على البنية المجهرية والكثافة والأداء في نهاية المطاف. غالبًا ما يفشل التلبيد التقليدي في تحقيق التكثيف الكامل أو التحكم في نمو الحبوب، مما يؤدي إلى ظهور نقاط ضعف. تعالج طرق التلبيد المتقدمة هذه العيوب لتعزيز المتانة وقابلية المعالجة.

تتيح تقنيات مثل الضغط الساخن (HP)، والضغط المتوازن الساخن (HIP)، وتلبيد البلازما الشرارة (SPS) التكثيف في درجات حرارة منخفضة، مما يقلل من نمو الحبوب ويقلل من العيوب الداخلية. يستخدم SPS، على وجه الخصوص، التيار النبضي والضغط لتحقيق التكثيف السريع في دقائق، مع الحفاظ على الهياكل الدقيقة الدقيقة المهمة للمتانة. التلبيد بالميكروويف والتلبيد بالفلاش - حيث تتيح المجالات الكهربائية العالية التكثيف في ثوانٍ - يعمل على تحسين الكفاءة مع ضمان التوزيع الموحد للحبوب.

إن إضافة مساعدات التلبيد مثل أكسيد المغنيسيوم أو أكسيد الإيتريوم يكمل هذه التقنيات عن طريق خفض درجات حرارة التلبيد، وتعزيز التكثيف، وتثبيط النمو المفرط للحبوب. والنتيجة هي سيراميك عالي الكثافة ببنى مجهرية موحدة، مما يقلل من التشققات الناتجة عن التشغيل الآلي ويحسن المتانة بشكل عام.

4. هل الآلات غير التقليدية هي الحل للدقة دون ضرر؟

إن الصلابة الشديدة للسيراميك المتقدم تجعل الآلات الميكانيكية التقليدية عرضة للتلف السطحي والشقوق وتآكل الأدوات. تُحدث تقنيات التصنيع غير التقليدية، التي تتجنب القوة الميكانيكية المباشرة، ثورة في كيفية تشكيل السيراميك بدقة وبأقل قدر من الضرر.

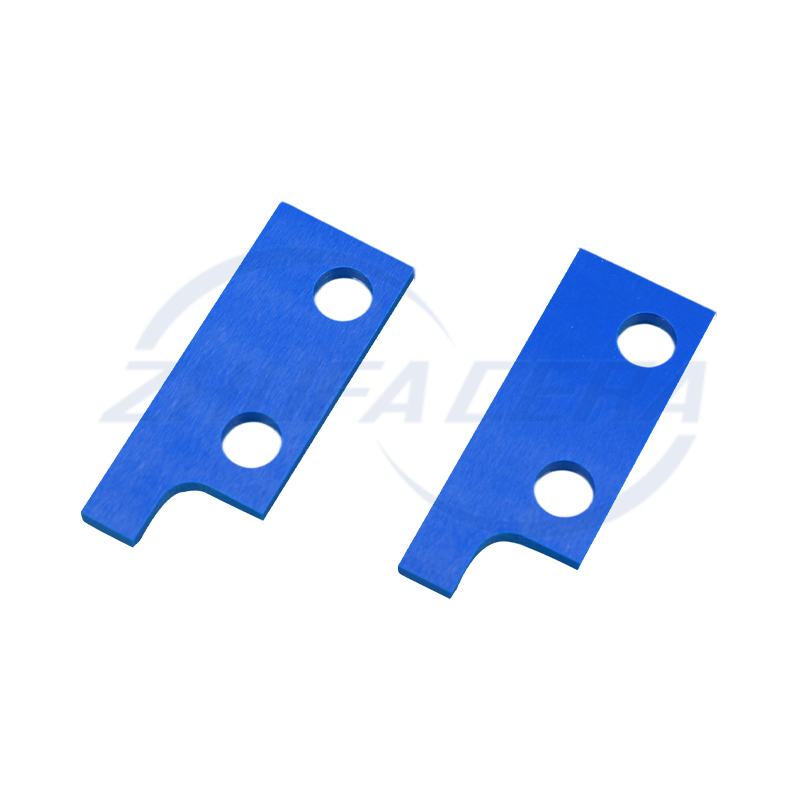

توفر المعالجة بالليزر معالجة لا تلامسية، وذلك باستخدام طاقة يتم التحكم فيها بدقة لقطع الأسطح الخزفية أو حفرها أو تركيبها دون التسبب في إجهاد ميكانيكي. تتفوق هذه الطريقة في إنشاء هياكل مجهرية معقدة وميزات صغيرة مع الحفاظ على سلامة السطح. تتخذ المعالجة بالموجات فوق الصوتية نهجًا مختلفًا: يتيح اهتزاز الأداة عالي التردد جنبًا إلى جنب مع الجزيئات الكاشطة تشكيلًا لطيفًا ودقيقًا للسيراميك الصلب الهش، وهو مثالي للحفر وقطع المكونات الحساسة.

تستهدف تقنية "المعالجة بإعادة التدفق بمساعدة الاهتزاز بالموجات فوق الصوتية (URM)" الفراغات الرطبة الخزفية، مما يزيد من خصائص التدفق العكسي للمواد الهلامية الخزفية تحت ضغط القص. من خلال تطبيق الاهتزاز العمودي بالموجات فوق الصوتية عالي التردد، تحقق الطريقة إزالة انتقائية للمواد للحفر، والحز، وتشطيب السطح - مما يؤدي إلى القضاء على التشقق وتقطيع الحواف الشائع في المعالجة الفارغة التقليدية، مع وصول أحجام الميزات إلى مستوى الميكرومتر. يعمل التلميع الميكانيكي الكيميائي (CMP) على تحسين الأسطح من خلال الجمع بين الحفر الكيميائي والطحن الميكانيكي، مما يوفر التشطيبات عالية الدقة اللازمة للسيراميك البصري والإلكتروني.

5. هل يمكن لمرحلة ما بعد المعالجة ومراقبة الجودة الحفاظ على الأداء المحسن؟

حتى السيراميك المصمم جيدًا يستفيد من المعالجة اللاحقة للتخلص من الضغوط المتبقية وتقوية الأسطح، بينما تضمن مراقبة الجودة الصارمة أداءً متسقًا. تعتبر هذه الخطوات النهائية حاسمة لترجمة الإمكانات المادية إلى موثوقية في العالم الحقيقي.

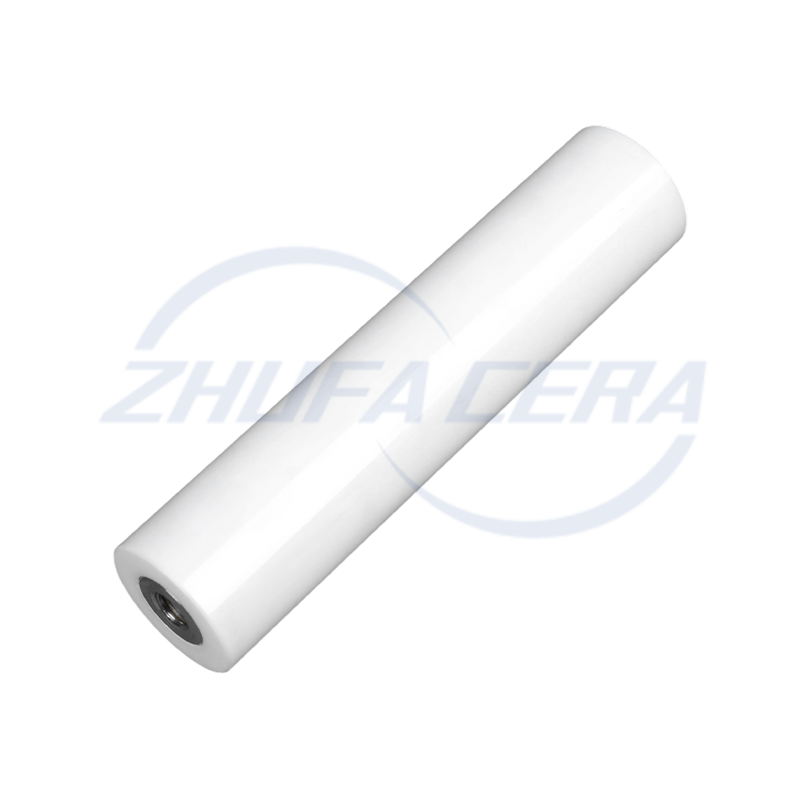

تضيف تقنيات تعديل السطح طبقة واقية لتعزيز المتانة وسهولة التشغيل الآلي. يؤدي طلاء السيراميك بنتريد التيتانيوم (TiN) أو كربيد التيتانيوم (TiC) إلى تعزيز مقاومة التآكل، مما يقلل من تلف الأداة أثناء التشغيل الآلي ويطيل عمر المكونات. تعمل المعالجة الحرارية والتليين على تخفيف الضغوط الداخلية المتراكمة أثناء التلبيد، مما يحسن استقرار الأبعاد ويقلل من خطر التشقق أثناء المعالجة.

وفي الوقت نفسه، تمنع مراقبة الجودة المواد المعيبة من دخول الإنتاج. تكتشف تقنيات الاختبار غير المدمرة، مثل الفحص بالموجات فوق الصوتية والتصوير المقطعي المحوسب بالأشعة السينية (CT)، العيوب الداخلية في الوقت الفعلي، بينما يقوم المجهر الإلكتروني الماسح (SEM) بتحليل بنية الحبوب وتوزيع الطور لتوجيه تحسين العملية. يضمن الاختبار الميكانيكي للصلابة وصلابة الكسر وقوة الانحناء أن كل دفعة تلبي معايير الأداء. تضمن هذه الخطوات معًا أن تكون المتانة المحسنة وإمكانية التشغيل الآلي التي تم تحقيقها من خلال التصميم والمعالجة متسقة وموثوقة.

لا يعد تحسين صلابة السيراميك المتقدم وقابليته للتصنيع مسألة تحسين عامل واحد، بل هو نهج تآزري يشمل التصميم والتركيب والمعالجة ومراقبة الجودة. تستمد الهياكل المحاكاة الحيوية من براعة الطبيعة، وتعمل التركيبات المركبة على بناء القوة الكامنة، ويعمل التلبيد المتقدم على تحسين الهياكل الدقيقة، كما تتيح الآلات غير التقليدية الدقة، وأقفال ما بعد المعالجة في الأداء. ومع استمرار تطور هذه الاستراتيجيات، يستعد السيراميك المتقدم لتوسيع دوره في مجالات الطيران والطاقة والإلكترونيات وغيرها من مجالات التكنولوجيا المتقدمة - والتغلب على القيود الهشة التي كانت تعيقه في السابق.

English

English 中文简体

中文简体 русский

русский Español

Español Português

Português 日本語

日本語 한국어

한국어