1. فهم الخصائص الأساسية أولاً: لماذا يمكن لسيراميك الزركونيا التكيف مع سيناريوهات متعددة؟

للاستخدام سيراميك زركونيا بدقة، من الضروري أولاً أن نفهم بعمق المبادئ العلمية والأداء العملي لخصائصها الأساسية. إن الجمع بين هذه الخصائص يسمح لهم باختراق قيود المواد التقليدية والتكيف مع سيناريوهات متنوعة.

فيما يتعلق بالثبات الكيميائي، تصل طاقة الرابطة بين أيونات الزركونيوم وأيونات الأكسجين في التركيب الذري للزركونيا (ZrO₂) إلى 7.8 فولت، وهو ما يتجاوز بكثير طاقة الروابط المعدنية (على سبيل المثال، طاقة الرابطة للحديد حوالي 4.3 فولت)، مما يمكنها من مقاومة التآكل الناتج عن معظم الوسائط المسببة للتآكل. تظهر بيانات الاختبار المعملي أنه عندما يتم غمر عينة سيراميك الزركونيا في محلول حمض الهيدروكلوريك بتركيز 10% لمدة 30 يومًا متتاليًا، يكون فقدان الوزن 0.008 جرام فقط، مع عدم وجود علامات تآكل واضحة على السطح. حتى عند غمرها في محلول حمض الهيدروفلوريك بتركيز 5% في درجة حرارة الغرفة لمدة 72 ساعة، يبلغ عمق تآكل السطح 0.003 مم فقط، وهو أقل بكثير من عتبة مقاومة التآكل (0.01 مم) للمكونات الصناعية. ولذلك، فهو مناسب بشكل خاص لسيناريوهات مثل بطانات غلايات التفاعل الكيميائي والحاويات المقاومة للتآكل في المختبرات.

تنبع الميزة في الخواص الميكانيكية من آلية "تشديد تحويل الطور": الزركونيا النقية تكون في الطور أحادي الميل عند درجة حرارة الغرفة. بعد إضافة مثبتات مثل أكسيد الإيتريوم (Y₂O₃)، يمكن تشكيل بنية طور رباعي مستقرة عند درجة حرارة الغرفة. عندما تتأثر المادة بقوى خارجية، يتحول الطور الرباعي بسرعة إلى الطور أحادي الميل، مصحوبًا بتوسع في الحجم بنسبة 3٪ -5٪. يمكن أن يمتص تحول المرحلة هذا كمية كبيرة من الطاقة ويمنع انتشار الشقوق. أظهرت الاختبارات أن سيراميك الزركونيا المثبت بالإيتريا يتمتع بقوة انثناء تبلغ 1200-1500 ميجا باسكال، أي 2-3 أضعاف قوة سيراميك الألومينا العادي (400-600 ميجا باسكال). في اختبارات مقاومة التآكل، بالمقارنة مع الفولاذ المقاوم للصدأ (درجة 304) تحت حمل 50 نيوتن وسرعة دوران 300 دورة/دقيقة، فإن معدل تآكل سيراميك الزركونيا هو 1/20 فقط من الفولاذ المقاوم للصدأ، مما يؤدي بشكل ممتاز في المكونات سهلة التآكل مثل المحامل الميكانيكية والأختام. وفي الوقت نفسه، تصل صلابة الكسر إلى 15 ميجا باسكال^(1/2)، مما يتغلب على عيب السيراميك التقليدي بكونه "صلبًا ولكنه هش".

تعتبر مقاومة درجات الحرارة العالية "قدرة تنافسية أساسية" أخرى لسيراميك الزركونيا: تصل نقطة انصهارها إلى 2715 درجة مئوية، وهي أعلى بكثير من المواد المعدنية (نقطة انصهار الفولاذ المقاوم للصدأ تبلغ حوالي 1450 درجة مئوية). عند درجات حرارة عالية تصل إلى 1600 درجة مئوية، يظل الهيكل البلوري ثابتًا دون تليين أو تشوه. معامل التمدد الحراري هو تقريبًا 10×10⁻⁶/°C، فقط 1/8 معامل التمدد الحراري للفولاذ المقاوم للصدأ (18×10⁻⁶/°C). وهذا يعني أنه في السيناريوهات ذات التغيرات الشديدة في درجات الحرارة، مثل عملية بدء تشغيل المحرك الهوائي بالحمل الكامل (تغير درجة الحرارة حتى 1200 درجة مئوية / ساعة)، يمكن لمكونات سيراميك الزركونيا أن تتجنب بشكل فعال الإجهاد الداخلي الناجم عن التمدد الحراري والانكماش، مما يقلل من خطر التشقق. يُظهر اختبار الحمل المستمر لدرجة الحرارة العالية لمدة 2000 ساعة (1200 درجة مئوية، 50 ميجاباسكال) أن التشوه يبلغ 1.2 ميكرومتر فقط، وهو أقل بكثير من حد التشوه (5 ميكرومتر) للمكونات الصناعية، مما يجعله مناسبًا لسيناريوهات مثل بطانات الأفران ذات درجة الحرارة العالية وطلاءات الحاجز الحراري للمحركات الهوائية.

في مجال التوافق الحيوي، يمكن للطاقة السطحية لسيراميك الزركونيا أن تشكل رابطة واجهة جيدة مع البروتينات والخلايا الموجودة في سائل الأنسجة البشرية دون التسبب في الرفض المناعي. تشير اختبارات السمية الخلوية (طريقة MTT) إلى أن معدل تأثير مستخلصه على معدل بقاء الخلايا العظمية على قيد الحياة يبلغ 1.2% فقط، وهو أقل بكثير من معيار المواد الطبية (≥5%). وفي تجارب الزرع على الحيوانات، بعد زرع غرسات سيراميك الزركونيا في عظام فخذ الأرانب، وصل معدل الترابط العظمي إلى 98.5% خلال 6 أشهر، دون أي آثار جانبية مثل الالتهاب أو العدوى. ويتفوق أداءها على المعادن الطبية التقليدية مثل سبائك الذهب والتيتانيوم، مما يجعلها مادة مثالية للأجهزة الطبية القابلة للزرع مثل زراعة الأسنان ورؤوس مفصل الفخذ الاصطناعي. إن تضافر هذه الخصائص هو الذي يسمح لها بالانتشار في مجالات متعددة مثل الصناعة والطب والمختبرات، لتصبح مادة "متعددة الاستخدامات".

2. مسائل الاختيار على أساس السيناريو: كيفية اختيار سيراميك الزركونيا المناسب وفقًا للاحتياجات؟

فروق الأداء سيراميك زركونيا يتم تحديدها من خلال تكوين المثبت وشكل المنتج وعملية المعالجة السطحية. من الضروري تحديدها بدقة وفقًا للاحتياجات الأساسية لسيناريوهات محددة لإفساح المجال كاملاً لمزايا أدائها وتجنب "الاختيار الخاطئ وسوء الاستخدام".

الجدول 1: مقارنة المعلمات الرئيسية بين سيراميك الزركونيا والمواد التقليدية (كمرجع بديل)

| نوع المادة | معامل التمدد الحراري (10⁻⁶/°C) | قوة الانثناء (MPa) | معدل التآكل (مم/ساعة) | السيناريوهات القابلة للتطبيق | الاعتبارات الرئيسية للاستبدال |

| سيراميك الزركونيا المستقر من الإيتريا | 10 | 1200-1500 | 0.001 | المحامل، أدوات القطع، الغرسات الطبية | تعويض البعد مطلوب؛ تجنب اللحام. مواد التشحيم الخاصة المستخدمة |

| الفولاذ المقاوم للصدأ (304) | 18 | 520 | 0.02 | الأجزاء الهيكلية العادية، الأنابيب | تعديل الخلوص المناسب للاختلافات الكبيرة في درجات الحرارة؛ منع التآكل الكهروكيميائي |

| سيراميك الألومينا | 8.5 | 400-600 | 0.005 | صمامات الضغط المنخفض، الأقواس العادية | يمكن زيادة الحمل ولكن يجب تقييم حد سعة تحميل المعدات في وقت واحد |

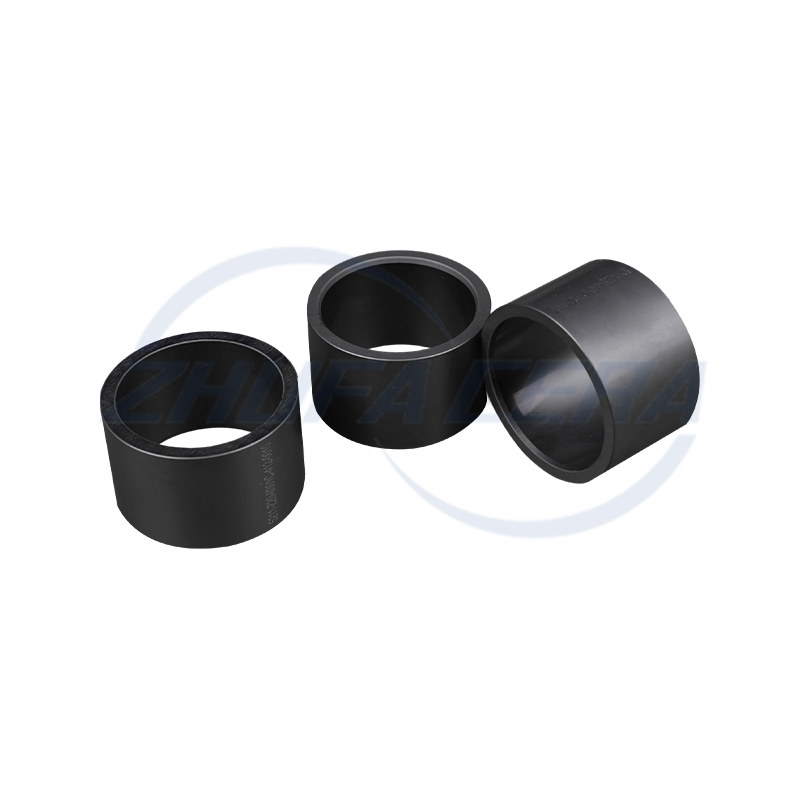

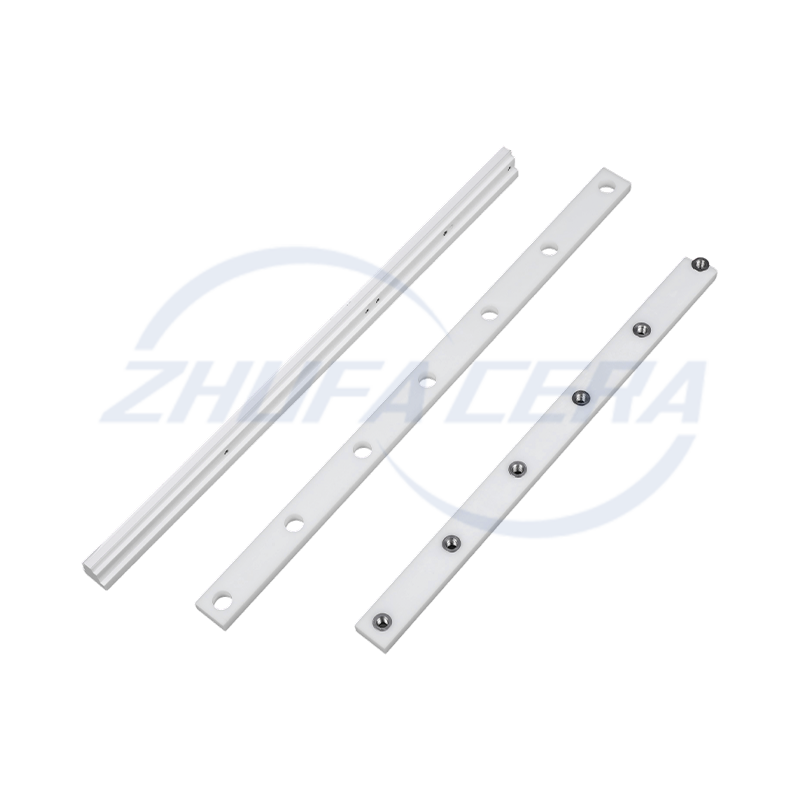

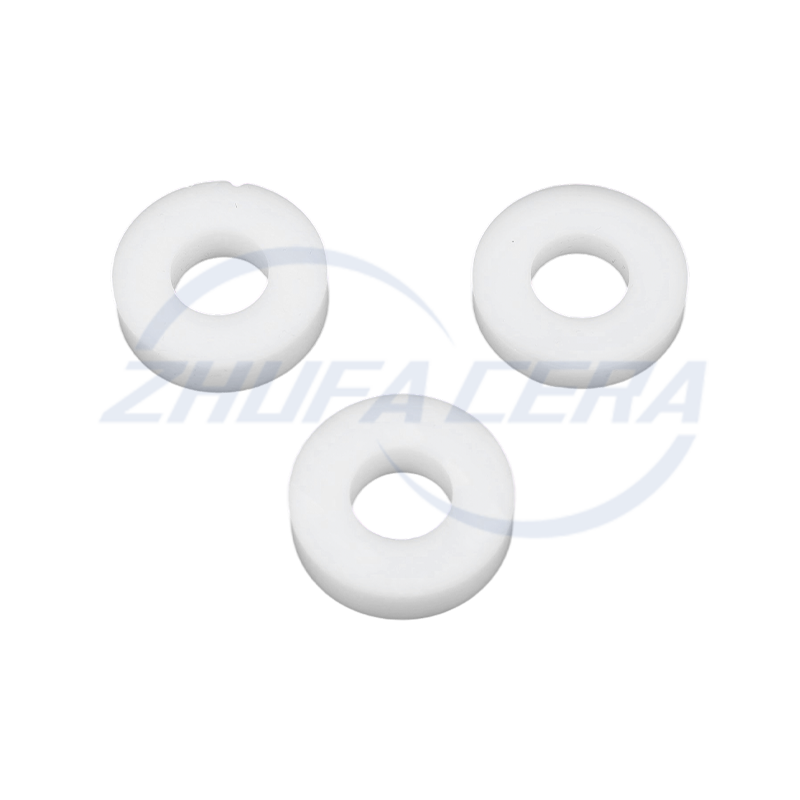

2.1 استبدال المكونات المعدنية: تعويض الأبعاد وتكييف الاتصال

إلى جانب اختلافات المعلمات في الجدول 1، يختلف معامل التمدد الحراري بين سيراميك الزركونيا والمعادن بشكل كبير (10×10⁻⁶/°C للزركونيا، 18×10⁻⁶/°C للفولاذ المقاوم للصدأ). يجب أن يتم حساب تعويض البعد بدقة بناءً على نطاق درجة حرارة التشغيل. بأخذ استبدال الجلبة المعدنية كمثال، إذا كان نطاق درجة حرارة تشغيل الجهاز هو -20 درجة مئوية إلى 80 درجة مئوية وكان القطر الداخلي للجلبة المعدنية 50 مم، فإن القطر الداخلي سوف يتوسع إلى 50.072 مم عند 80 درجة مئوية (كمية التمدد = 50 مم × 18×10⁻⁶/ درجة مئوية × (80 درجة مئوية - 20 درجة مئوية) = 0.054 مم، بالإضافة إلى البعد في درجة حرارة الغرفة (20 درجة مئوية)، إجمالي القطر الداخلي 50.054 ملم). تبلغ كمية التمدد لجلبة الزركونيا عند 80 درجة مئوية 50 مم × 10×10⁻⁶/ درجة مئوية × 60 درجة مئوية = 0.03 مم. لذلك، يجب تصميم القطر الداخلي عند درجة حرارة الغرفة (20 درجة مئوية) ليكون 50.024 مم (50.054 مم - 0.03 مم). مع الأخذ في الاعتبار أخطاء المعالجة، تم تصميم القطر الداخلي النهائي ليكون 50.02-50.03 مم، مما يضمن بقاء الخلوص المناسب بين الجلبة والعمود عند 0.01-0.02 مم ضمن نطاق درجة حرارة التشغيل لتجنب التشويش بسبب الإحكام المفرط أو انخفاض الدقة بسبب الرخاوة المفرطة.

يجب تصميم تكييف التوصيل وفقًا لخصائص السيراميك: يمكن أن يؤدي اللحام والوصلات الملولبة المستخدمة بشكل شائع للمكونات المعدنية إلى تشقق السيراميك بسهولة، لذلك يجب اعتماد مخطط "توصيل انتقال المعدن". بأخذ الوصلة بين الحافة الخزفية والأنبوب المعدني كمثال، يتم تثبيت حلقات انتقالية من الفولاذ المقاوم للصدأ بسمك 5 مم على طرفي الحافة الخزفية (يجب أن تكون مادة حلقة الانتقال متوافقة مع مادة الأنبوب المعدني لتجنب التآكل الكهروكيميائي). يتم تطبيق لاصق السيراميك المقاوم لدرجة الحرارة العالية (مقاومة درجة الحرارة ≥200 درجة مئوية، قوة القص ≥5 MPa) بين الحلقة الانتقالية والشفة الخزفية، متبوعًا بالمعالجة لمدة 24 ساعة. يتم توصيل الأنبوب المعدني وحلقة الانتقال عن طريق اللحام. أثناء اللحام، يجب لف حافة السيراميك بمنشفة مبللة لمنع السيراميك من التشقق بسبب نقل درجة حرارة اللحام العالية (≥800 درجة مئوية). عند توصيل الحلقة الانتقالية والشفة الخزفية بمسامير، يجب استخدام مسامير من الفولاذ المقاوم للصدأ درجة 8.8، ويجب التحكم في قوة الشد المسبق عند 20-30 نيوتن متر (يمكن استخدام مفتاح عزم الدوران لضبط عزم الدوران). يجب تركيب حلقة مرنة (على سبيل المثال، حلقة من مادة البولي يوريثين بسمك 2 مم) بين المزلاج والشفة الخزفية لعزل قوة الشد المسبق وتجنب كسر السيراميك.

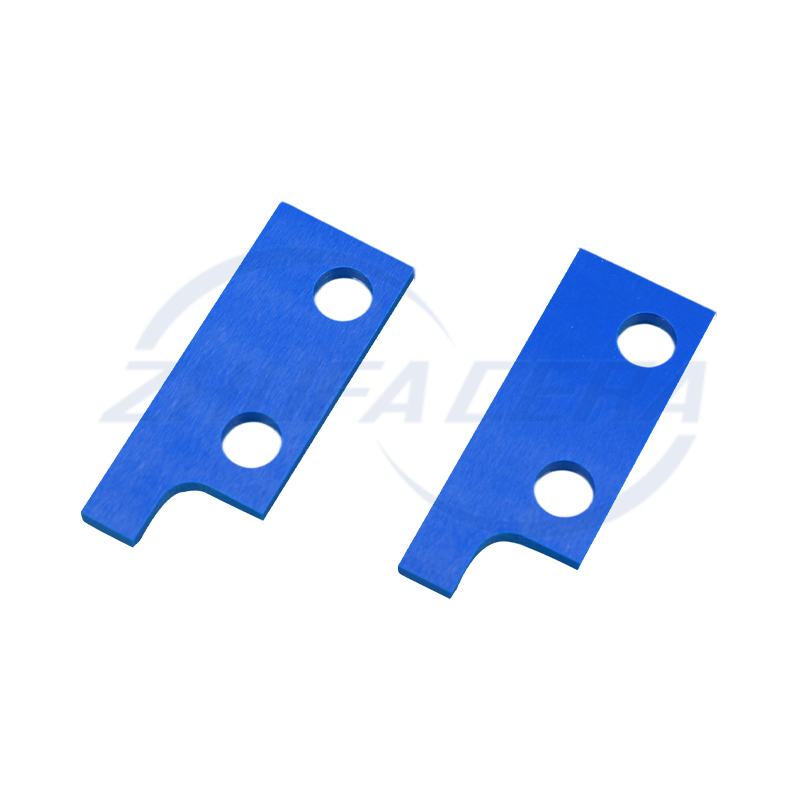

2.2 استبدال مكونات السيراميك العادية: مطابقة الأداء وتعديل الحمل

كما يتبين من الجدول 1، هناك اختلافات كبيرة في قوة الانثناء ومعدل التآكل بين سيراميك الألومينا العادي وسيراميك الزركونيا. أثناء الاستبدال، يجب تعديل المعلمات وفقًا للهيكل العام للمعدات لتجنب أن تصبح المكونات الأخرى نقاط ضعف بسبب فائض الأداء المحلي. بأخذ استبدال دعامة سيراميك الألومينا كمثال، فإن دعامة الألومينا الأصلية لديها قوة انثناء تبلغ 400 ميجاباسكال وحمل مقدر يبلغ 50 كجم. بعد الاستبدال بدعامة زركونيا ذات قوة انثناء تبلغ 1200 ميجا باسكال، يمكن زيادة الحمل النظري إلى 150 كجم (يتناسب الحمل مع قوة الانثناء). ومع ذلك، يجب أولاً تقييم قدرة الحمل للمكونات الأخرى للمعدات: إذا كانت سعة الحمل القصوى للشعاع المدعوم بالكتيفة هي 120 كجم، فيجب تعديل الحمل الفعلي لقوس الزركونيا إلى 120 كجم لتجنب أن تصبح الحزمة نقطة ضعف. يمكن استخدام "اختبار الحمل" للتحقق: زيادة الحمل تدريجيًا إلى 120 كجم، والحفاظ على الضغط لمدة 30 دقيقة، ومراقبة ما إذا كان الدعامة والعارضة مشوهتين (يتم قياسهما بمؤشر القرص، التشوه ≥0.01 مم مؤهل). إذا تجاوز تشوه الشعاع الحد المسموح به، فيجب تعزيز الشعاع في وقت واحد.

يجب أن يعتمد تعديل دورة الصيانة على ظروف التآكل الفعلية: تتمتع محامل سيراميك الألومينا الأصلية بمقاومة تآكل ضعيفة (معدل التآكل 0.005 مم/ساعة) وتتطلب التشحيم كل 100 ساعة. تتميز محامل سيراميك الزركونيا بمقاومة التآكل المحسنة (معدل التآكل 0.001 مم/ساعة)، لذلك يمكن تمديد دورة الصيانة النظرية إلى 500 ساعة. ومع ذلك، في الاستخدام الفعلي، يجب مراعاة تأثير ظروف العمل: إذا كان تركيز الغبار في بيئة تشغيل المعدات ≥0.1 مجم/م3، فيجب تقصير دورة التشحيم إلى 200 ساعة لمنع اختلاط الغبار بمواد التشحيم وتسريع التآكل. يمكن تحديد الدورة المثالية من خلال "اكتشاف التآكل": تفكيك المحمل كل 100 ساعة من الاستخدام، وقياس قطر العناصر الدوارة بالميكرومتر. إذا كانت كمية التآكل أقل من أو يساوي 0.002 مم، فيمكن تمديد الدورة بشكل أكبر؛ إذا كانت كمية التآكل ≥0.005 مم، فيجب تقصير الدورة ويجب فحص تدابير مقاومة الغبار. بالإضافة إلى ذلك، يجب تعديل طريقة التشحيم بعد الاستبدال: محامل الزركونيا لديها متطلبات أعلى للتوافق مع مواد التشحيم، لذلك يجب التوقف عن مواد التشحيم المحتوية على الكبريت المستخدمة عادة للمحامل المعدنية، ويجب استخدام مواد التشحيم الخاصة القائمة على البولي ألفا أوليفين (PAO) بدلاً من ذلك. يجب التحكم في جرعة التشحيم لكل قطعة من المعدات عند 5-10 مل (يتم تعديلها وفقًا لحجم المحمل) لتجنب ارتفاع درجة الحرارة بسبب الجرعة الزائدة.

3. نصائح الصيانة اليومية: كيفية إطالة عمر خدمة منتجات سيراميك الزركونيا؟

تتطلب منتجات سيراميك الزركونيا في سيناريوهات مختلفة صيانة مستهدفة لزيادة عمر الخدمة إلى أقصى حد وتقليل الخسائر غير الضرورية.

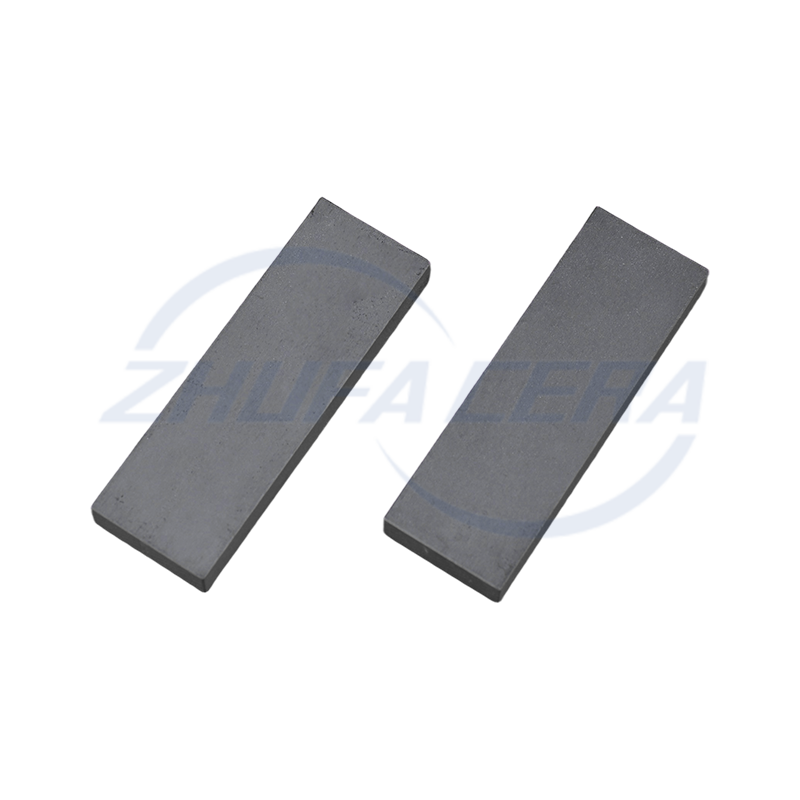

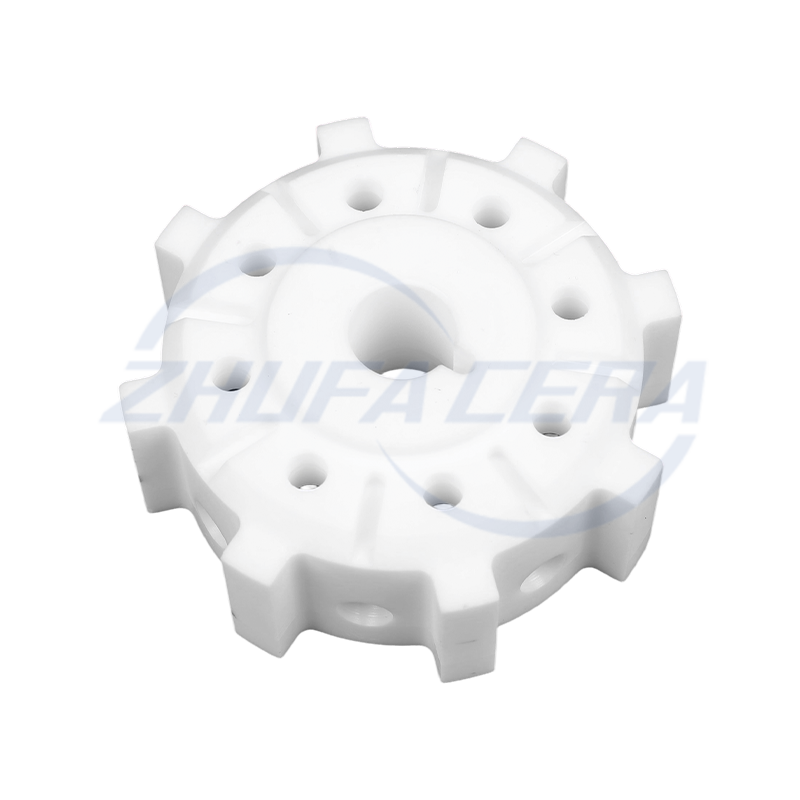

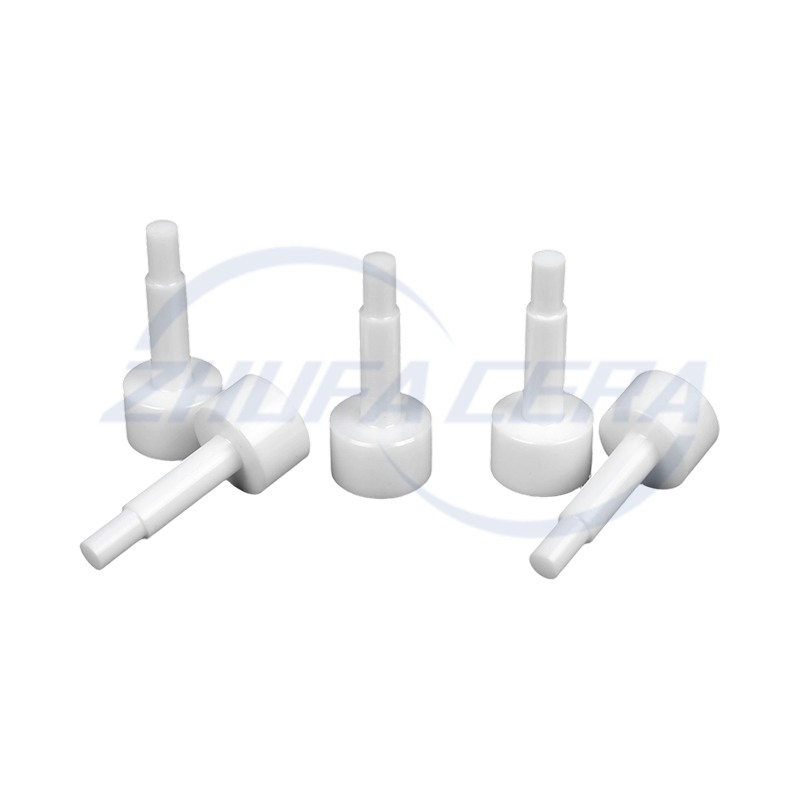

3.1 السيناريوهات الصناعية (المحامل والأختام): التركيز على التشحيم والحماية من الغبار

تعتبر محامل وأختام سيراميك الزركونيا من المكونات الأساسية في التشغيل الميكانيكي. يجب أن تتبع صيانة التشحيم مبدأ "الوقت المحدد والكمية الثابتة والجودة الثابتة". يجب تعديل دورة التشحيم وفقًا لبيئة التشغيل: في بيئة نظيفة بتركيز غبار أقل من أو يساوي 0.1 مجم/م3 (على سبيل المثال، ورشة عمل لأشباه الموصلات)، يمكن استكمال مادة التشحيم كل 200 ساعة؛ في ورشة معالجة الآلات العادية التي تحتوي على المزيد من الغبار، يجب تقصير الدورة إلى 120-150 ساعة؛ في بيئة قاسية مع تركيز غبار > 0.5 ملغم/م³ (على سبيل المثال، آلات التعدين ومعدات البناء)، يجب استخدام غطاء غبار، ويجب تقصير دورة التشحيم إلى 100 ساعة لمنع اختلاط الغبار بمواد التشحيم وتشكيل المواد الكاشطة.

يجب أن يتجنب اختيار مواد التشحيم منتجات الزيوت المعدنية شائعة الاستخدام للمكونات المعدنية (التي تحتوي على الكبريتيدات والفوسفيدات التي يمكن أن تتفاعل مع الزركونيا). تُفضل مواد التشحيم الخزفية الخاصة القائمة على PAO، ويجب أن تلبي معلماتها الرئيسية المتطلبات التالية: مؤشر اللزوجة ≥140 (لضمان ثبات اللزوجة عند درجات الحرارة العالية والمنخفضة)، واللزوجة ≥1500 cSt عند -20 درجة مئوية (لضمان تأثير التشحيم أثناء بدء التشغيل في درجات الحرارة المنخفضة)، ونقطة الوميض ≥250 درجة مئوية (لتجنب احتراق مادة التشحيم في بيئات درجة الحرارة العالية). أثناء عملية التشحيم، يجب استخدام مسدس زيت خاص لحقن مادة التشحيم بالتساوي على طول مجرى القناة، مع جرعة تغطي 1/3-1/2 من مجرى القناة: الجرعة الزائدة ستزيد من مقاومة التشغيل (زيادة استهلاك الطاقة بنسبة 5%-10%) وامتصاص الغبار بسهولة لتشكيل جزيئات صلبة؛ الجرعة غير الكافية ستؤدي إلى عدم كفاية التشحيم والتسبب في الاحتكاك الجاف، مما يزيد من معدل التآكل بأكثر من 30%.

بالإضافة إلى ذلك، يجب فحص تأثير الختم للأختام بانتظام: تفكيك وفحص سطح الختم كل 500 ساعة. إذا تم العثور على خدوش (العمق > 0.01 مم) على سطح الختم، فيمكن استخدام معجون تلميع بقوة 8000 حبيبة رملية للإصلاح؛ إذا تم العثور على تشوه (انحراف التسطيح > 0.005 مم) على سطح الختم، فيجب استبدال الختم على الفور لتجنب تسرب المعدات.

3.2 السيناريوهات الطبية (تيجان وجسور الأسنان، المفاصل الاصطناعية): تنظيف التوازن والحماية من الصدمات

ترتبط صيانة الغرسات الطبية ارتباطًا مباشرًا بسلامة الاستخدام وعمر الخدمة، ويجب تنفيذها من ثلاثة جوانب: أدوات التنظيف، وطرق التنظيف، وعادات الاستخدام. بالنسبة للمستخدمين الذين لديهم تيجان وجسور الأسنان، يجب الانتباه إلى اختيار أدوات التنظيف: فرشاة الأسنان ذات الشعيرات الصلبة (قطر الشعيرات > 0.2 مم) يمكن أن تسبب خدوشًا دقيقة (عمق 0.005-0.01 مم) على سطح التيجان والجسور. سيؤدي الاستخدام طويل الأمد إلى التصاق بقايا الطعام وزيادة خطر تسوس الأسنان. يوصى باستخدام فرشاة أسنان ذات شعيرات ناعمة بقطر 0.1-0.15 ملم، مقترنة بمعجون أسنان محايد يحتوي على نسبة فلورايد تتراوح بين 0.1%-0.15% (درجة الحموضة 6-8)، وتجنب معجون الأسنان المبيض الذي يحتوي على جزيئات السيليكا أو الألومينا (صلابة الجسيمات تصل إلى 7 موهس، والتي يمكن أن تخدش سطح الزركونيا).

يجب أن توازن طريقة التنظيف بين الدقة واللطف: نظف 2-3 مرات في اليوم، مع كل مرة تنظيف بالفرشاة لا تقل عن دقيقتين. يجب التحكم في قوة التنظيف عند 150-200 جرام (حوالي ضعف قوة الضغط على لوحة المفاتيح) لتجنب ارتخاء الاتصال بين التاج/الجسر والدعامة بسبب القوة المفرطة. في الوقت نفسه، يجب استخدام خيط تنظيف الأسنان (خيط تنظيف الأسنان المشمع يمكن أن يقلل الاحتكاك على سطح التاج/الجسر) لتنظيف الفجوة بين التاج/الجسر والأسنان الطبيعية، ويجب استخدام جهاز ري الفم 1-2 مرات في الأسبوع (اضبط ضغط الماء على ترس متوسط-منخفض لتجنب تأثير الضغط العالي على التاج/الجسر) لمنع انحشار الطعام من التسبب في التهاب اللثة.

فيما يتعلق بعادات الاستخدام، يجب تجنب عض الأشياء الصلبة بشكل صارم: الأشياء التي تبدو "ناعمة" مثل قشور الجوز (صلابة Mohs 3-4)، والعظام (Mohs 2-3)، ومكعبات الثلج (Mohs 2) يمكن أن تولد قوة عض لحظية تبلغ 500-800 نيوتن، وهو ما يتجاوز بكثير حد مقاومة الصدمات لتيجان وجسور الأسنان (300-400 نيوتن)، مما يؤدي إلى تسوس داخلي. الشقوق الصغيرة في التيجان والجسور. من الصعب اكتشاف هذه الشقوق في البداية ولكنها يمكن أن تقصر من عمر خدمة التيجان والجسور من 15-20 سنة إلى 5-8 سنوات، وفي الحالات الشديدة قد تسبب كسرًا مفاجئًا. يجب على المستخدمين ذوي المفاصل الاصطناعية تجنب التمارين الشاقة (مثل الجري والقفز) لتقليل الضغط على المفاصل، وفحص حركة المفاصل بانتظام (كل ستة أشهر) في مؤسسة طبية. إذا تم العثور على محدودية الحركة أو الضوضاء غير الطبيعية، فيجب التحقيق في السبب في الوقت المناسب.

4. اختبار الأداء للتعلم الذاتي: كيف نحكم بسرعة على حالة المنتج في سيناريوهات مختلفة؟

في الاستخدام اليومي، يمكن اختبار الأداء الرئيسي لسيراميك الزركونيا باستخدام طرق بسيطة دون الحاجة إلى معدات احترافية، مما يتيح الكشف في الوقت المناسب عن المشكلات المحتملة ومنع تصعيد الأخطاء. ويجب تصميم هذه الطرق وفقًا لخصائص السيناريو لضمان نتائج اختبار دقيقة وقابلة للتشغيل.

4.1 المكونات الصناعية الحاملة للحمل (المحامل، قلوب الصمامات): اختبار الحمل ومراقبة التشوه

بالنسبة للمحامل الخزفية، يجب الانتباه إلى التفاصيل التشغيلية في "اختبار الدوران بدون حمل" لتحسين دقة الحكم: أمسك الحلقات الداخلية والخارجية للمحمل بكلتا يديك، مع ضمان عدم وجود بقع زيت على اليدين (بقع الزيت يمكن أن تزيد الاحتكاك وتؤثر على الحكم)، وقم بتدويرها بسرعة موحدة 3 مرات في اتجاه عقارب الساعة و3 مرات عكس اتجاه عقارب الساعة، بسرعة دوران تبلغ دائرة واحدة في الثانية. إذا لم يكن هناك أي تشويش أو تغيير واضح في المقاومة طوال العملية، ويمكن أن يدور المحمل بحرية لمدة 1-2 دوائر (زاوية الدوران ≥360 درجة) عن طريق القصور الذاتي بعد التوقف، فهذا يشير إلى أن دقة المطابقة بين عناصر تدحرج المحمل والحلقات الداخلية/الخارجية أمر طبيعي. في حالة حدوث تشويش (على سبيل المثال، زيادة مفاجئة في المقاومة عند الدوران إلى زاوية معينة) أو توقف المحمل مباشرة بعد الدوران، فقد يكون ذلك بسبب تآكل عنصر التدحرج (كمية التآكل ≥0.01 مم) أو تشوه الحلقة الداخلية/الخارجية (انحراف الاستدارة ≥0.005 مم). يمكن اختبار خلوص المحمل بشكل أكبر باستخدام مقياس محسس: أدخل مقياس محسس بسمك 0.01 مم في الفجوة بين الحلقات الداخلية والخارجية. إذا كان من الممكن إدخاله بسهولة وكان العمق يتجاوز 5 مم، فإن الخلوص كبير جدًا ويجب استبدال المحمل.

بالنسبة لـ "اختبار إحكام الضغط" لقلوب الصمامات الخزفية، يجب تحسين ظروف الاختبار: أولاً، قم بتثبيت الصمام في أداة اختبار وتأكد من إغلاق الاتصال (يمكن لف شريط تفلون حول الخيوط). مع إغلاق الصمام بالكامل، قم بحقن الهواء المضغوط بمعدل 0.5 مرة من الضغط المقنن في نهاية مدخل المياه (على سبيل المثال، 0.5 ميجا باسكال لضغط مقنن قدره 1 ميجا باسكال) والحفاظ على الضغط لمدة 5 دقائق. استخدم فرشاة لتطبيق الماء والصابون بتركيز 5% (يجب تحريك الماء والصابون لإنتاج فقاعات دقيقة لتجنب الفقاعات غير الملحوظة بسبب التركيز المنخفض) بالتساوي على سطح إغلاق قلب الصمام وأجزاء التوصيل. إذا لم يتم إنشاء أي فقاعات خلال 5 دقائق، فإن أداء الختم يكون مؤهلاً. إذا ظهرت فقاعات مستمرة (قطر الفقاعة ≥1 مم) على سطح الختم، قم بتفكيك قلب الصمام لفحص سطح الختم: استخدم مصباحًا يدويًا عالي الكثافة لإضاءة السطح. في حالة العثور على خدوش (العمق ≥0.005 مم) أو علامات التآكل (مساحة التآكل ≥1 مم²)، يمكن استخدام معجون تلميع بقوة 8000 حبيبة رملية للإصلاح، ويجب تكرار اختبار الإحكام بعد الإصلاح. إذا تم العثور على خدوش أو شقوق على سطح الختم، فيجب استبدال قلب الصمام على الفور.

4.2 زراعة الأسنان الطبية (تيجان وجسور الأسنان): اختبار الانسداد والفحص البصري

يجب الجمع بين اختبار "الشعور بالإطباق" لتيجان وجسور الأسنان مع سيناريوهات يومية: أثناء الإطباق الطبيعي، يجب أن تتلامس الأسنان العلوية والسفلية دون تركيز إجهاد موضعي. عند مضغ الأطعمة اللينة (مثل الأرز والمعكرونة)، يجب ألا يكون هناك أي ألم أو إحساس بجسم غريب. إذا حدث ألم أحادي الجانب أثناء الإطباق (على سبيل المثال، ألم اللثة عند العض على الجانب الأيسر)، فقد يكون ذلك بسبب ارتفاع التاج/الجسر الزائد مما يسبب إجهادًا غير متساوٍ أو شقوقًا دقيقة داخلية (عرض الشق ≥0.05 مم). يمكن استخدام "اختبار ورق الإطباق" لمزيد من الحكم: ضع ورقة الإطباق (سمك 0.01 مم) بين التاج/الجسر والأسنان المقابلة، وقم بالعض بلطف، ثم قم بإزالة الورقة. إذا كانت علامات ورق الإغلاق موزعة بالتساوي على سطح التاج/الجسر، فإن الضغط يكون طبيعيًا. إذا كانت العلامات مركزة في نقطة واحدة (قطر العلامة ≥2 مم)، فيجب استشارة طبيب الأسنان لضبط ارتفاع التاج/الجسر.

يتطلب الفحص البصري أدوات مساعدة لتحسين الدقة: استخدم عدسة مكبرة 3x مع مصباح يدوي (شدة الضوء ≥500 لوكس) لمراقبة سطح التاج/الجسر، مع التركيز على سطح الإطباق ومناطق الحافة. إذا تم العثور على شقوق شعرية (الطول ≥2 مم، العرض ≥0.05 مم)، فقد يشير ذلك إلى شقوق صغيرة، ويجب تحديد موعد لفحص الأسنان خلال أسبوع واحد (يمكن استخدام التصوير المقطعي للأسنان لتحديد عمق الشق؛ إذا كان العمق ≥0.5 مم، فيجب إعادة تشكيل التاج/الجسر). إذا ظهر تغير لون موضعي (على سبيل المثال، الاصفرار أو الاسوداد) على السطح، فقد يكون ذلك بسبب التآكل الناجم عن تراكم بقايا الطعام على المدى الطويل، ويجب تكثيف التنظيف. بالإضافة إلى ذلك، ينبغي الانتباه إلى طريقة تشغيل "اختبار خيط تنظيف الأسنان": تمرير خيط تنظيف الأسنان بلطف عبر الفجوة بين التاج/الجسر والسن الداعم. إذا مر الخيط بسلاسة دون كسر الألياف، فلا توجد فجوة في الاتصال. إذا علق الخيط أو انكسر (طول الكسر ≥5 مم)، فيجب استخدام فرشاة بين الأسنان لتنظيف الفجوة 2-3 مرات في الأسبوع لمنع التهاب اللثة الناجم عن انحشار الطعام.

4.3 حاويات المختبر: اختبار الضيق ومقاومة درجات الحرارة

يجب إجراء "اختبار الضغط السلبي" للحاويات الخزفية المختبرية على خطوات: أولاً، تنظيف الحاوية وتجفيفها (تأكد من عدم وجود رطوبة متبقية بالداخل لتجنب التأثير على حكم التسرب)، واملأها بالماء المقطر (درجة حرارة الماء 20-25 درجة مئوية، لمنع التمدد الحراري للحاوية بسبب ارتفاع درجة حرارة الماء بشكل مفرط)، وإغلاق فم الحاوية بسدادة مطاطية نظيفة (يجب أن تتطابق السدادة المطاطية مع فم الحاوية دون ثغرات). اقلب الحاوية واحتفظ بها في وضع عمودي، ثم ضعها على طبق زجاجي جاف، ولاحظ ما إذا كانت بقع الماء تظهر على اللوحة الزجاجية بعد 10 دقائق. في حالة عدم وجود بقع مائية، يكون الإحكام الأساسي مؤهلاً. في حالة ظهور بقع الماء (مساحة ≥1 سم²)، تحقق مما إذا كان فم الحاوية مسطحًا (استخدم مسطرة لتناسب فم الحاوية؛ إذا كانت الفجوة ≥0.01 مم، يلزم الطحن) أو ما إذا كانت السدادة المطاطية قديمة (إذا ظهرت شقوق على سطح السدادة المطاطية، استبدلها).

بالنسبة لسيناريوهات درجات الحرارة المرتفعة، يتطلب "اختبار التسخين المتدرج" إجراءات تسخين مفصلة ومعايير حكم: ضع الحاوية في فرن كهربائي، واضبط درجة الحرارة الأولية على 50 درجة مئوية، واحتفظ بها لمدة 30 دقيقة (للسماح لدرجة حرارة الحاوية بالارتفاع بالتساوي وتجنب الإجهاد الحراري). ثم قم بزيادة درجة الحرارة بمقدار 50 درجة مئوية كل 30 دقيقة، لتصل بالتتابع إلى 100 درجة مئوية، و150 درجة مئوية، و200 درجة مئوية (اضبط درجة الحرارة القصوى وفقًا لدرجة حرارة التشغيل المعتادة للحاوية؛ على سبيل المثال، إذا كانت درجة الحرارة المعتادة هي 180 درجة مئوية، فيجب ضبط درجة الحرارة القصوى على 180 درجة مئوية)، واحتفظ بها لمدة 30 دقيقة عند كل مستوى درجة حرارة. بعد اكتمال التسخين، أطفئ طاقة الفرن واترك الحاوية تبرد بشكل طبيعي إلى درجة حرارة الغرفة بالفرن (وقت التبريد ≥2 ساعة لتجنب الشقوق الناجمة عن التبريد السريع). قم بإزالة الحاوية وقياس أبعادها الرئيسية (على سبيل المثال، القطر، الارتفاع) باستخدام الفرجار. قارن الأبعاد المقاسة بالأبعاد الأولية: إذا كان معدل تغير الأبعاد ≥0.1% (على سبيل المثال، القطر الأولي 100 مم، القطر المتغير ≥100.1 مم) ولا توجد شقوق على السطح (لا يوجد تفاوت باليد)، فإن مقاومة درجة الحرارة تلبي متطلبات الاستخدام. إذا تجاوز معدل تغير الأبعاد 0.1% أو ظهرت تشققات سطحية، فقم بتقليل درجة حرارة التشغيل (على سبيل المثال، من 200 درجة مئوية إلى 150 درجة مئوية المخطط لها) أو استبدل الحاوية بنموذج مقاوم لدرجة الحرارة العالية.

5. توصيات لظروف العمل الخاصة: كيفية استخدام سيراميك الزركونيا في البيئات القاسية؟

عند استخدام سيراميك الزركونيا في البيئات القاسية مثل درجات الحرارة المرتفعة ودرجات الحرارة المنخفضة والتآكل القوي، ينبغي اتخاذ تدابير وقائية مستهدفة، ويجب تصميم خطط الاستخدام بناءً على خصائص ظروف العمل لضمان الخدمة المستقرة للمنتج وإطالة عمر الخدمة.

الجدول 2: نقاط الحماية لسيراميك الزركونيا في ظل ظروف العمل القاسية المختلفة

| نوع حالة العمل القصوى | درجة الحرارة/متوسطة المدى | نقاط الخطر الرئيسية | تدابير الحماية | دورة التفتيش |

| حالة ارتفاع درجة الحرارة | 1000-1600 درجة مئوية | تكسير الإجهاد الحراري، أكسدة السطح | تسخين مسبق تدريجي (معدل التسخين 1-5 درجة مئوية/دقيقة)، طلاء عازل حراري قائم على الزركونيا (سمك 0.1-0.2 مم)، تبريد طبيعي | كل 50 ساعة |

| حالة درجات الحرارة المنخفضة | -50 إلى -20 درجة مئوية | تقليل المتانة، وكسر تركيز الإجهاد | معالجة صلابة عامل اقتران السيلان، وشحذ الزوايا الحادة إلى شرائح ≥2 مم، وتقليل الحمل بنسبة 10%-15% | كل 100 ساعة |

| حالة تآكل قوية | المحاليل الحمضية/القلوية القوية | تآكل السطح، المواد الذائبة الزائدة | معالجة تخميل حمض النيتريك، اختيار السيراميك المثبت من الإيتريا، الكشف الأسبوعي عن تركيز المواد المذابة (≥0.1 جزء في المليون) | أسبوعي |

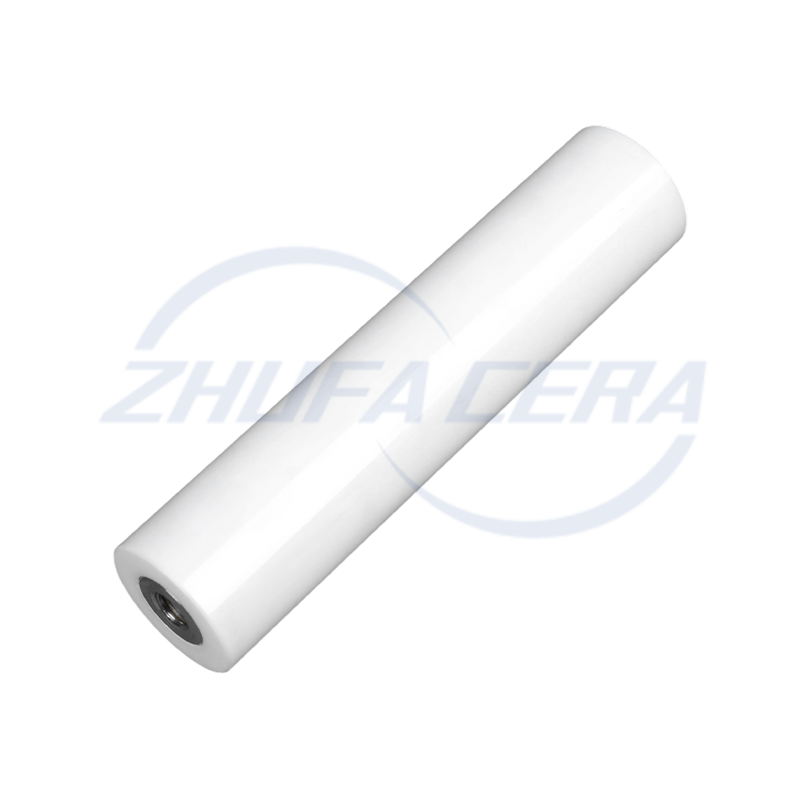

5.1 ظروف درجات الحرارة المرتفعة (على سبيل المثال، 1000-1600 درجة مئوية): التسخين المسبق وحماية العزل الحراري

بناءً على نقاط الحماية في الجدول 2، يجب أن تقوم عملية "التسخين المسبق التدريجي" بضبط معدل التسخين وفقًا لظروف العمل: بالنسبة لمكونات السيراميك المستخدمة لأول مرة (مثل بطانات الفرن ذات درجة الحرارة العالية والبوتقات الخزفية) مع درجة حرارة عمل تبلغ 1000 درجة مئوية، فإن عملية التسخين المسبق هي: درجة حرارة الغرفة → 200 درجة مئوية (احتفظ لمدة 30 دقيقة، معدل التسخين 5 درجة مئوية / دقيقة) → 500 درجة مئوية (احتفظ لمدة 60 دقيقة، معدل التسخين) 3 درجة مئوية/دقيقة) → 800 درجة مئوية (احتفظ بها لمدة 90 دقيقة، معدل التسخين 2 درجة مئوية/دقيقة) → 1000 درجة مئوية (احتفظ بها لمدة 120 دقيقة، معدل التسخين 1 درجة مئوية/دقيقة). يمكن أن يؤدي التسخين البطيء إلى تجنب إجهاد فرق درجة الحرارة (قيمة الإجهاد ≥3 ميجا باسكال). إذا كانت درجة حرارة العمل 1600 درجة مئوية، فيجب إضافة مرحلة احتجاز تبلغ 1200 درجة مئوية (الثبات لمدة 180 دقيقة) لمزيد من تحرير الضغط الداخلي. أثناء التسخين المسبق، يجب مراقبة درجة الحرارة في الوقت الفعلي: قم بتوصيل مزدوج حراري عالي الحرارة (نطاق قياس درجة الحرارة 0-1800 درجة مئوية) على سطح مكون السيراميك. إذا انحرفت درجة الحرارة الفعلية عن درجة الحرارة المحددة بأكثر من 50 درجة مئوية، فتوقف عن التسخين واستأنفه بعد توزيع درجة الحرارة بالتساوي.

تتطلب حماية العزل الحراري اختيارًا محسنًا للطلاء وتطبيقه: بالنسبة للمكونات التي تتلامس مباشرة مع اللهب (مثل فوهات الشعلات وأقواس التسخين في أفران درجة الحرارة العالية)، يجب استخدام الطلاءات العازلة للحرارة العالية القائمة على الزركونيا مع مقاومة لدرجة الحرارة تزيد عن 1800 درجة مئوية (انكماش الحجم ≥1%، التوصيل الحراري ≥0.3 وات/(م·ك)) وطلاءات الألومينا (مقاومة درجة الحرارة فقط يجب تجنب درجة حرارة 1200 درجة مئوية، المعرضة للتقشير عند درجات الحرارة المرتفعة. قبل التطبيق، قم بتنظيف سطح المكون بالإيثانول المطلق لإزالة الزيت والغبار وضمان التصاق الطلاء. استخدم الرش الهوائي بفوهة قطرها 1.5 ملم، ومسافة الرش 20-30 سم، وقم بتطبيق 2-3 طبقات موحدة، مع 30 دقيقة من التجفيف بين الطبقات. يجب أن يكون سمك الطلاء النهائي 0.1-0.2 مم (السمك الزائد قد يسبب تشققًا عند درجات حرارة عالية، في حين أن السمك غير الكافي يؤدي إلى ضعف العزل الحراري). بعد الرش، جفف الطلاء في فرن بدرجة حرارة 80 درجة مئوية لمدة 30 دقيقة، ثم جفف عند درجة حرارة 200 درجة مئوية لمدة 60 دقيقة لتشكيل طبقة عازلة للحرارة مستقرة. بعد الاستخدام، يجب أن يتبع التبريد بشكل صارم مبدأ "التبريد الطبيعي": قم بإيقاف تشغيل مصدر الحرارة عند 1600 درجة مئوية والسماح للمكون بالتبريد بشكل طبيعي مع المعدات إلى 800 درجة مئوية (معدل التبريد ≥2 درجة مئوية / دقيقة)؛ لا تفتح باب المعدات خلال هذه المرحلة. بمجرد التبريد إلى 800 درجة مئوية، افتح باب الجهاز قليلاً (فجوة ≥5 سم) واستمر في التبريد إلى 200 درجة مئوية (معدل التبريد ≥5 درجة مئوية/دقيقة). وأخيرا، بارد إلى 25 درجة مئوية في درجة حرارة الغرفة. تجنب ملامسة الماء البارد أو الهواء البارد طوال العملية لمنع تشقق المكونات بسبب الاختلافات المفرطة في درجات الحرارة.

5.2 ظروف درجات الحرارة المنخفضة (على سبيل المثال، -50 إلى -20 درجة مئوية): الحماية من المتانة والتعزيز الهيكلي

وفقًا لنقاط الخطر الرئيسية وإجراءات الحماية الواردة في الجدول 2، يجب أن يحاكي "اختبار القدرة على التكيف مع درجات الحرارة المنخفضة" بيئة العمل الفعلية: ضع المكون الخزفي (مثل قلب الصمام ذو درجة الحرارة المنخفضة أو مبيت المستشعر في معدات سلسلة التبريد) في غرفة ذات درجة حرارة منخفضة قابلة للبرمجة، واضبط درجة الحرارة على -50 درجة مئوية، واحتفظ بها لمدة ساعتين (لضمان وصول درجة الحرارة الأساسية للمكون إلى -50 درجة مئوية وتجنب تبريد السطح بينما يظل الجزء الداخلي غير مبرد). قم بإزالة المكون وأكمل اختبار مقاومة الصدمات في غضون 10 دقائق (باستخدام طريقة تأثير الوزن المنخفض القياسية GB/T 1843: كرة فولاذية 100 جم، ارتفاع السقوط 500 مم، نقطة التأثير المحددة في منطقة الضغط الحرجة للمكون). إذا لم تظهر أي شقوق مرئية بعد الاصطدام (تم التحقق من ذلك باستخدام عدسة مكبرة 3x) وكانت قوة التأثير ≥12 كيلوجول/م²، فإن المكون يلبي متطلبات الاستخدام في درجات الحرارة المنخفضة. إذا كانت قوة التأثير أقل من 10 كيلو جول/م²، يلزم "معالجة تقوية الصلابة في درجة حرارة منخفضة": اغمر المكون في محلول إيثانول من عامل اقتران سيلان بتركيز 5% (نوع KH-550)، ثم انقعه في درجة حرارة الغرفة لمدة 24 ساعة للسماح لعامل الاقتران باختراق الطبقة السطحية للمكون بالكامل (عمق الاختراق حوالي 0.05 مم)، ثم قم بإزالته وتجفيفه في فرن بدرجة حرارة 60 درجة مئوية لمدة 120 دقيقة لتشكيل طبقة حماية قوية. فيلم. كرر اختبار القدرة على التكيف مع درجات الحرارة المنخفضة بعد العلاج حتى تلبي قوة التأثير المعيار.

يجب أن يركز تحسين التصميم الهيكلي على تجنب تركيز الإجهاد: يزداد معامل تركيز الإجهاد في سيراميك الزركونيا عند درجات حرارة منخفضة، وتكون مناطق الزاوية الحادة عرضة لبدء الكسر. يجب طحن جميع الزوايا الحادة (الزاوية ≥90°) للمكون إلى شرائح يبلغ نصف قطرها ≥2 مم. استخدم ورق صنفرة 1500 حبيبة رملية للطحن بمعدل 50 مم/ثانية لتجنب انحرافات الأبعاد بسبب الطحن المفرط. يمكن استخدام محاكاة إجهاد العناصر المحدودة للتحقق من تأثير التحسين: استخدم برنامج ANSYS لمحاكاة حالة إجهاد المكون تحت ظروف العمل -50 درجة مئوية. إذا كان الحد الأقصى للضغط على الشريحة هو ≥8 ميجا باسكال، فإن التصميم مؤهل. إذا تجاوز الضغط 10 ميجاباسكال، قم بزيادة نصف قطر الشرائح إلى 3 مم وسمك الجدار في منطقة تركيز الإجهاد (على سبيل المثال، من 5 مم إلى 7 مم). يجب أن يعتمد تعديل الحمل على نسبة تغير الصلابة: تقل صلابة الكسر لسيراميك الزركونيا بنسبة 10%-15% عند درجات الحرارة المنخفضة. بالنسبة للمكون ذو الحمولة الأصلية المقدرة بـ 100 كجم، يجب تعديل حمل العمل ذو درجة الحرارة المنخفضة إلى 85-90 كجم لتجنب عدم كفاية قدرة الحمل بسبب تقليل المتانة. على سبيل المثال، ضغط العمل المقدر الأصلي لقلب الصمام ذو درجة الحرارة المنخفضة هو 1.6 ميجا باسكال، والذي يجب تخفيضه إلى 1.4-1.5 ميجا باسكال عند درجات الحرارة المنخفضة. يمكن تركيب أجهزة استشعار الضغط عند مدخل ومخرج الصمام لمراقبة ضغط العمل في الوقت الحقيقي، مع إنذار تلقائي وإيقاف عند تجاوز الحد.

5.3 ظروف التآكل القوية (على سبيل المثال، المحاليل الحمضية/القلوية القوية): حماية السطح ومراقبة التركيز

وفقًا لمتطلبات الحماية الواردة في الجدول 2، يجب تعديل عملية "معالجة التخميل السطحي" استنادًا إلى نوع الوسط المتآكل: بالنسبة للمكونات التي تتلامس مع محاليل حمض قوية (مثل حمض الهيدروكلوريك 30% وحمض النيتريك 65%)، يتم استخدام "طريقة تخميل حمض النيتريك": اغمر المكون في محلول حمض النيتريك بتركيز 20% وعالجه في درجة حرارة الغرفة لمدة 30 دقيقة. يتفاعل حمض النيتريك مع سطح الزركونيا ليشكل طبقة أكسيد كثيفة (سمكها حوالي 0.002 مم)، مما يعزز مقاومة الأحماض. بالنسبة للمكونات التي تتلامس مع المحاليل القلوية القوية (مثل 40% هيدروكسيد الصوديوم و30% هيدروكسيد البوتاسيوم)، يتم استخدام "طريقة تخميل الأكسدة ذات درجة الحرارة العالية": ضع المكون في فرن دثر 400 درجة مئوية واحتفظ به لمدة 120 دقيقة لتشكيل هيكل بلوري زركونيا أكثر استقرارًا على السطح، مما يحسن مقاومة القلويات. بعد معالجة التخميل، يجب إجراء اختبار التآكل: غمر المكون في وسط التآكل الفعلي المستخدم، ووضعه في درجة حرارة الغرفة لمدة 72 ساعة، وإزالة وقياس معدل تغير الوزن. إذا كان فقدان الوزن .010.01 جم/م²، فإن تأثير التخميل مؤهل. إذا تجاوز فقدان الوزن 0.05 جم/م²، كرر علاج التخميل وقم بتمديد وقت العلاج (على سبيل المثال، تمديد تخميل حمض النيتريك إلى 60 دقيقة).

يجب أن يعطي اختيار المواد الأولوية للأنواع ذات المقاومة الأقوى للتآكل: يتمتع سيراميك الزركونيا المثبت بالإيتريا (3٪ -8٪ من أكسيد الإيتريوم) بمقاومة أفضل للتآكل من الأنواع المستقرة بالمغنيسيوم والكالسيوم. خاصة في الأحماض المؤكسدة القوية (مثل حمض النيتريك المركز)، فإن معدل التآكل للسيراميك المثبت بالإيتريا هو 1/5 فقط من السيراميك المثبت بالكالسيوم. ولذلك، ينبغي تفضيل المنتجات المستقرة بالإيتريا في ظروف التآكل القوية. يجب تنفيذ نظام "مراقبة التركيز" الصارم أثناء الاستخدام اليومي: جمع عينة من الوسط المتآكل مرة واحدة في الأسبوع واستخدام مطياف الانبعاث البصري للبلازما المقترنة حثيًا (ICP-OES) للكشف عن تركيز الزركونيا المذابة في الوسط. إذا كان التركيز .10.1 جزء في المليون، فإن المكون ليس لديه تآكل واضح. إذا تجاوز التركيز 0.1 جزء في المليون، قم بإيقاف تشغيل الجهاز لفحص حالة سطح المكون. في حالة حدوث خشونة السطح (تزيد خشونة السطح Ra من 0.02 ميكرومتر إلى أكثر من 0.1 ميكرومتر) أو تغير اللون الموضعي (على سبيل المثال، الرمادي والأبيض أو الأصفر الداكن)، قم بإجراء إصلاح تلميع السطح (باستخدام معجون تلميع 8000 حصى، ضغط التلميع 5 N، سرعة الدوران 500 دورة/دقيقة). بعد الإصلاح، أعد اكتشاف تركيز المادة المذابة حتى يفي بالمعيار. بالإضافة إلى ذلك، يجب استبدال الوسط المسبب للتآكل بانتظام لتجنب التآكل المتسارع بسبب التركيز المفرط للشوائب (مثل أيونات المعادن والمواد العضوية) في الوسط. يتم تحديد دورة الاستبدال على أساس مستوى التلوث المتوسط، بشكل عام 3-6 أشهر.

6. مرجع سريع للمشاكل الشائعة: حلول لقضايا التردد العالي في استخدام سيراميك الزركونيا

لحل الارتباك في الاستخدام اليومي بسرعة، تم تلخيص المشكلات والحلول عالية التردد التالية، ودمج المعرفة من الأقسام السابقة لتشكيل نظام دليل الاستخدام الكامل.

الجدول 3: حلول المشاكل الشائعة لسيراميك الزركونيا

| مشكلة شائعة | الأسباب المحتملة | الحلول |

| ضجيج غير طبيعي أثناء عملية تحمل السيراميك |

3. انحراف التثبيت | 1. تكملة مادة التشحيم الخاصة المعتمدة على PAO لتغطية ثلث مجرى السباق 2. قم بقياس تآكل العناصر المتدحرجة باستخدام ميكرومتر - استبدله إذا كان التآكل ≥0.01 مم 3. اضبط محورية التثبيت على .005 مم باستخدام مؤشر الاتصال |

| احمرار اللثة حول تيجان/جسور الأسنان |

|

|

| تكسير مكونات السيراميك بعد الاستخدام بدرجة حرارة عالية |

|

|

| نمو العفن على الأسطح الخزفية بعد التخزين طويل الأمد |

| 1. امسح القالب بالإيثانول المطلق وجففه في فرن بدرجة حرارة 60 درجة مئوية لمدة 30 دقيقة 2. اضبط رطوبة التخزين على 40%-50% وقم بتركيب جهاز إزالة الرطوبة |

| ملاءمة محكمة بعد استبدال المكونات المعدنية بالسيراميك |

| 1. إعادة حساب الأبعاد في الجدول 1 لزيادة الخلوص المناسب بمقدار 0.01-0.02 ملم 2. استخدم وصلات انتقالية معدنية وتجنب التجميع الصلب المباشر |

7. الخلاصة: تعظيم قيمة سيراميك الزركونيا من خلال الاستخدام العلمي

أصبحت سيراميك الزركونيا مادة متعددة الاستخدامات في صناعات مثل التصنيع والطب والمختبرات، وذلك بفضل ثباتها الكيميائي الاستثنائي وقوتها الميكانيكية ومقاومتها لدرجات الحرارة العالية وتوافقها الحيوي. ومع ذلك، فإن إطلاق العنان لإمكاناتها الكاملة يتطلب الالتزام بالمبادئ العلمية طوال دورة حياتها - بدءًا من الاختيار وحتى الصيانة، ومن الاستخدام اليومي إلى التكيف مع الظروف القاسية.

يكمن جوهر الاستخدام الفعال لسيراميك الزركونيا في التخصيص القائم على السيناريو: مطابقة أنواع المثبتات (مثبتة بالإيتريا من أجل المتانة، ومثبتة بالمغنيسيوم لدرجات الحرارة المرتفعة) وأشكال المنتجات (السائبة للحامل، والأغشية الرقيقة للطلاءات) مع الاحتياجات المحددة، كما هو موضح في الجدول 1. وهذا يتجنب الوقوع في المأزق الشائع المتمثل في اختيار "مقاس واحد يناسب الجميع"، والذي يمكن أن يؤدي إلى الفشل المبكر أو عدم الاستخدام الكافي أداء.

ومن المهم بنفس القدر إجراء الصيانة الاستباقية وتخفيف المخاطر: تنفيذ التشحيم المنتظم للمحامل الصناعية، والتنظيف اللطيف للغرسات الطبية، وبيئات التخزين الخاضعة للرقابة (15-25 درجة مئوية، و40%-60% رطوبة) لمنع التقادم. بالنسبة للظروف القاسية - سواء كانت درجات الحرارة المرتفعة (1000-1600 درجة مئوية)، أو درجات الحرارة المنخفضة (-50 إلى -20 درجة مئوية)، أو التآكل القوي - يوفر الجدول 2 إطارًا واضحًا لإجراءات الحماية، مثل التسخين المسبق التدريجي أو معالجة عامل اقتران السيلاني، والتي تعالج بشكل مباشر المخاطر الفريدة لكل سيناريو.

عند ظهور مشكلات، يعمل المرجع السريع للمشكلة الشائعة (الجدول 3) كأداة لاستكشاف الأخطاء وإصلاحها لتحديد الأسباب الجذرية (على سبيل المثال، ضجيج المحمل غير الطبيعي الناتج عن التشحيم غير الكافي) وتنفيذ الحلول المستهدفة، مما يقلل من وقت التوقف عن العمل وتكاليف الاستبدال.

من خلال دمج المعرفة الواردة في هذا الدليل - بدءًا من فهم الخصائص الأساسية وحتى إتقان طرق الاختبار، ومن تحسين البدائل إلى التكيف مع الظروف الخاصة - لا يمكن للمستخدمين إطالة عمر خدمة منتجات سيراميك الزركونيا فحسب، بل يمكنهم أيضًا الاستفادة من أدائها المتفوق لتعزيز الكفاءة والسلامة والموثوقية في التطبيقات المتنوعة. مع تقدم تكنولوجيا المواد، سيظل الاهتمام المستمر بأفضل ممارسات الاستخدام أمرًا أساسيًا لتعظيم قيمة سيراميك الزركونيا في نطاق متزايد باستمرار من السيناريوهات الصناعية والمدنية.

English

English 中文简体

中文简体 русский

русский Español

Español Português

Português 日本語

日本語 한국어

한국어